Kömürün üyüdülməsi su-kömür yanacağının alınması üçün texnoloji prosesin mərhələlərindən biridir. Su-kömür yanacağı, sulu kömür hissəcikləri üçün tətbiq tapmaq üçün keçən əsrin 50-60-cı illərində istifadə edilən su-kömür şlamına borcludur. O dövrdə su-kömür şlamı texnologiyası daha çox kömür sənayesi tullantılarının utilizasiyası üsulu hesab olunurdu.

Lakin 70-ci illərin qlobal neft böhranı bir çox ölkələri adi yanacağa (xam neft, soba mazutu, təbii qaz) alternativ axtarmağa məcbur etdi. ABŞ, Yaponiya, İsveç və Çində zərif kömür və su qarışığından tam yanacaq kimi istifadə ideyası həyata keçirildi. Bu qarışıq sonralar “su-kömür yanacağı” və ya qısaldılmış formada WCF adlandırıldı. Bir az sonra, 80-ci illərdə incə kömür tozu – toz kömür – yüksək sobalar və buxar qazanları üçün daha geniş istifadə olunmağa başladı.

Su-kömür yanacağının tərkibi və xassələri

Su-kömür yanacağının faiz tərkibi aşağıdakı kimidir:

- zərif kömür – 60-70% (üyüdülmə incəliyi 200 mikron və daha az);

- su – 30-40%;

- kimyəvi əlavələr – 1% -ə qədər.

Kimyəvi əlavələr maye (su) və bərk (yer kömürü) fazalarını daha yaxşı birləşdirmək, həmçinin alınan qarışığın təbəqələşməsinə müqavimətini artırmaq üçün istifadə olunur.

Su-kömür yanacağının alovlanma temperaturu 450-650 °C, yanma temperaturu 950-1050 °C, yanma dərəcəsi isə 99,5% təşkil edir. Bundan əlavə, su-kömür yanacağı adi yanacaqlarla müqayisədə ekoloji cəhətdən təmizdir ki, bu da yanma məhsullarında azot oksidlərinin (1,5-2 dəfə), dəm qazının (2 dəfə) və benzopirendə (5 dəfə) az olması ilə təsdiqlənir. Texnologiyanın yayılmasına müxtəlif dərəcəli kömürdən yanacaq istehsalı və suyun keyfiyyətinə iddiasızlıq kömək edir.

WCF istehsalının əsas mərhələsi kimi kömür üyüdülməsi

WCF istehsalının klassik texnoloji prosesi bir neçə mərhələdən ibarətdir:

- qaba kömür üyüdülməsi;

- kömürün tozlanması;

- su və yeraltı kömür hissəciklərinin son qarışdırılması.

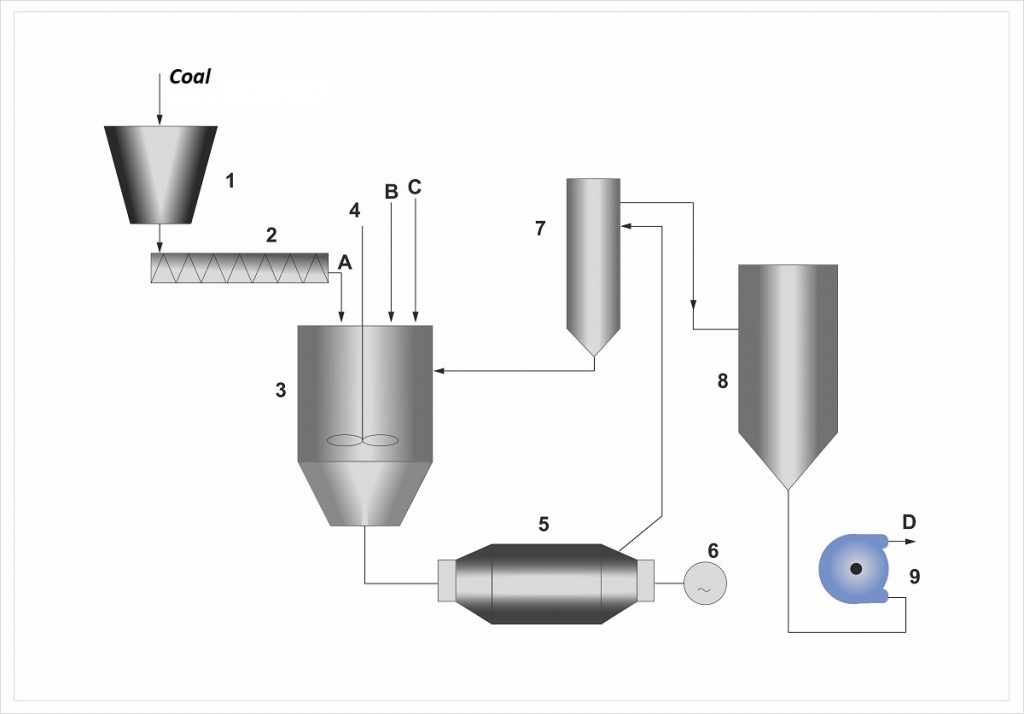

Şəkil 1 su-kömür yanacağının alınması üçün ən çox istifadə edilən diaqramlardan birini göstərir.

Diaqramda 6-13 mm-lik hissəciklər əldə etməyə imkan verən qaba kömür üyüdən dəyirman göstərilmir.

Şəkildən göründüyü kimi, WCF-nin əldə edilməsi prosesi mürəkkəbdir və diaqramın özündə bir çox komponent var ki, bu da texnoloji xəttin adətən çox yer tutması deməkdir.

Kömür üyüdən dəyirmanlar

Adi sistemlərdə kömür üyüdülməsi bilyalı və çubuqlu dəyirmanlardan istifadə etməklə həyata keçirilir. Proses axını diaqramından və kömür dəyirmanının növündən asılı olaraq, xüsusi enerji istehlakı çox yüksəkdir və orta hesabla 50 ilə 250 kVt·saat/t arasında dəyişir. Belə enerji girişi istifadə olunan avadanlığın çox aşağı enerji səmərəliliyi səbəbindən yaranır.

Yüksək xüsusi enerji girişinə əlavə olaraq, ənənəvi texnologiyanın digər çatışmazlıqları da var:

- üyüdülmüş kömür hissəciklərinin ölçülərinin geniş dəyişməsi;

- plastiklik xüsusiyyətlərinin qeyri-sabitliyi;

- qarışığın sabitliyini təmin etmək üçün kimyəvi əlavələri qarışdırmaq ehtiyacı;

- yüksək güclü qazanlarda yanacağın natamam yanması 15% -dən çox ola bilər.

Buna görə də, WCF sabitliyi ilə eyni vaxtda tələb olunan üyüdmə incəliyini təmin edə bilən enerjiyə qənaət edən kömür dəyirmanlarının tətbiqi vəzifəsi aktual olaraq qalır.

Elektromaqnit kömür dəyirmanı — sınaq nəticələri

GlobeCore təklif edir burulğan təbəqəsi cihazı (elektromaqnit dəyirmanı) kömür üyüdülməsi üçün alternativ avadanlıq kimi.

Dizayn baxımından, burulğan təbəqəsi cihazı fırlanan elektromaqnit sahəsi yaratmaq üçün induktor və qeyri-maqnit materialdan hazırlanmış bir əməliyyat kamerasını təşkil edir. Əməliyyat kamerasında ferromaqnit hissəciklər elektromaqnit sahəsinin təsiri ilə hərəkət edir və hərəkəti zamanı burulğan təbəqəsi yaradır. Hissəciklər daim bir-biri ilə, əməliyyat kamerasının divarları və işlənmiş maddələrlə (kömür və su) toqquşur. Belə toqquşmaların tezliyi çox yüksəkdir. Bu halda kömür üyüdülməsi baş verir və hər bir ferromaqnit hissəcik su və kömür intensiv şəkildə qarışdıran mini-mikserdir. Başqa sözlə, inqrediyentlərin üyüdülməsi və qarışdırılması eyni vaxtda baş verir.

WCF istehsalında elektromaqnit dəyirmanından istifadənin effektivliyini öyrənmək üçün biz iki mərhələdən ibarət təcrübə apardıq.

Birinci mərhələ – 10-15 mm fraksiya olan kömürün 0-30 mkm fraksiyaya malik toz kömürə qaytarılması

Əvvəlcə AVS-150 burulğan təbəqəsi cihazından istifadə edərək 10-15 mm fraksiyalı kömürü iki dəqiqə “quruduq”. Kömürün üyüdülməsi sınaq ələkləri vasitəsilə yoxlanılır. Kömürün 96%-i 316 µm-lik ələkdən keçdi. Sonra süzülmüş nümunə 160 µm-lik ələkdən keçirildi və 60% nəticə əldə edildi. Və nümunənin 10%-i 50 µm-lik ələkdən keçirildi.

İkinci mərhələ – toz halında olan kömürün su və plastifikatorla qarışdırılması

Nümunə qurudulduqdan sonra yenidən sınaq ələklərindən istifadə edildi və “yaş” kömür üyüdülməsinin daha yüksək səmərəliliyini təsdiqləyən nəticələr əldə edildi:

- 316 µm ələk – 98%;

- 160 µm ələk – 86%;

- 50 µm ələk – 35%.

Təcrübənin sonunda alınan WCF-nin yanma xüsusiyyətləri öyrənilmiş və aşağıdakı nəticələr əldə edilmişdir:

- alovlanma temperaturu – 750 ° С;

- yanma temperaturu – 1000 °С;

- istilik dəyəri – 4200 kkal;

- karbon yanma dərəcəsi – 99% -dən çox.

Burulğan qatı cihazına əsaslanan WCF istehsalı üçün proses axını diaqramı

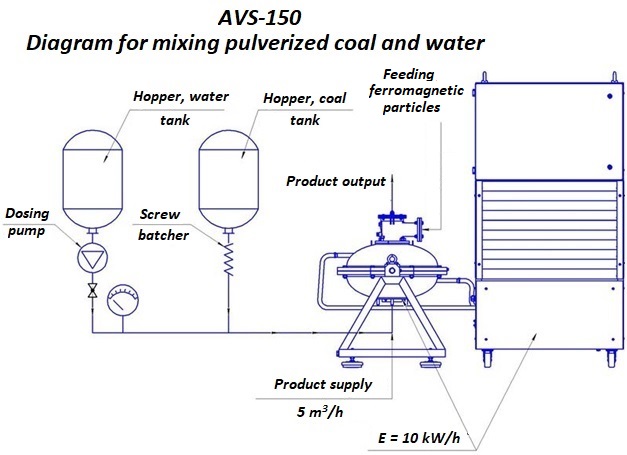

AVS-150 vorteks qat cihazı əsasında WCF istehsalı üçün diaqram Şəkil 2-də göstərilmişdir.

Şəkil 2 – AVS-150 vorteks qat cihazı əsasında WCF istehsalı üçün diaqram

Şəkil 2 – AVS-150 vorteks qat cihazı əsasında WCF istehsalı üçün diaqram

Şəkildən göründüyü kimi, axında texnoloji xəttin gücü 5 m3/saat, bir AVS-150 burulğan lay qurğusunun enerji sərfi isə 10 kVt; bu o deməkdir ki, elektromaqnit dəyirmanın xüsusi enerji girişi sadəcə 2 kVt·saat/m3 təşkil edəcək ki, bu da bilyalı və çubuqlu dəyirmanlarınkından onlarla dəfə azdır.

Şəkil 1 və Şəkil 2-ni müqayisə etdikdə qeyd etmək olar ki, burulğan təbəqəsi cihazı təkcə kömürün təkrar üyüdülməsini deyil, həm də inqrediyentlərin qarışdırılmasını təmin etdiyinə görə prosesin gedişatının diaqramı xeyli sadələşib. Bu proseslər axın içində eyni vaxtda baş verir; buna görə də qarışdırıcıların, qarışdırıcıların və hidrosiklonların istifadəsi tələb olunmur. Beləliklə, AVS qurğusunun tətbiqi WCF istehsalı üçün texnoloji xətləri daha enerji səmərəli və yığcam, eləcə də daha az material sərfiyyatı etməyə imkan verir.

Kömür üyüdülməsi prosesləri üçün burulğan təbəqəsi cihazlarının üstünlükləri

- Çox yönlülük. Vorteks təbəqəsi cihazları kömürün təkrar üyüdülməsi, kömür və biokütlənin birgə yandırılması, toz kömür və su-kömür yanacaqlarının alınması üçün istifadə edilə bilər.

- Kompaktlıq. Burulğan təbəqəsi cihazı kompakt ölçülərə malikdir və əlavə olaraq düzgün ölçülü dəyirmanları və qarışdırıcıları əvəz edir.

- Enerji səmərəliliyi. AVS cihazlarının xüsusi enerji girişi cəmi 2 kVt·saat/m3 təşkil edir. Bu göstərici digər kömür dəyirmanlarından bir neçə və onlarla dəfə aşağıdır.

- Səssiz əməliyyat. Burulğan təbəqəsi cihazı səs-küylü top dəyirmanların istifadəsini dayandırmağa imkan verir və səssiz işləyir.

Əgər siz kömür üyüdülməsi və WCF istehsalı üçün bu texnologiya ilə maraqlanırsınızsa, vebsaytın müvafiq bölməsində yerləşdirilən bəzi əlaqə məlumatlarından istifadə etməklə bizimlə əlaqə saxlayın və biz sizə əlavə məlumat təqdim edəcəyik.

Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ...