Ferromaqnit hissəciklərinin burulğan təbəqəsi cihazlarının praktik tətbiqi məqsədilə gəmilərdə yanacağın hazırlanması kimi sahədən danışmaq istərdik.

Dəniz yanacağının növləri

Yanacaq sərfiyyatının xüsusi aspektlərinə görə gəmini motorlu nəqliyyat vasitəsi ilə müqayisə etsək, iki mühüm fərqi vurğulamaq olar. Birinci fərq ondan ibarətdir ki, gəmilər istifadə olunan yanacağın növü ilə bağlı daha tələbkardır. Onların elektrik stansiyaları müxtəlif yanacaqlarla işləyə bilər:

- dizel yanacağı (yüngül yanacaq);

- mazut (ağır yanacaq);

- Karbohidrogenlərin müxtəlif qarışıqları, o cümlədən dizel yanacağı və mazut qarışığı.

Avtomobil mühərriki adətən bir növ yanacaq istehlak etmək üçün nəzərdə tutulmuşdur – benzin, dizel yanacağı, biodizel.

İkinci fərq ondan ibarətdir ki, avtomobil yanacaq doldurmaq üçün yanacaqdoldurma məntəqəsi axtarır. Gəmi vəziyyətində isə yanacaqdoldurma məntəqəsi onu özü tapır. Xüsusi yanacaq doldurma gəmisi “yanacaq doldurma məntəqəsi” kimi çıxış edir və dəniz yanacağını çənlərdə nəql edir və hər bir çən müəyyən yanacaq növü üçün nəzərdə tutulub.

Magistral yanacaqdoldurma məntəqələrində, bir qayda olaraq, yanacaq artıq lazımi keyfiyyət səviyyəsinə malikdir; mühərrik bununla doldurula və işə başlaya bilər. Gəmilər üçün vəziyyət bir qədər fərqlidir, çünki yanacaq hazırlığı tələb olunur.

Dəniz yanacağının hazırlanması – əsas problemlər

Bunker mazutunun nümunəsini müzakirə edək. Bu neft məhsulunun keyfiyyəti daşınma və saxlama zamanı pisləşir. Mazutta oksidləşmə və polimerləşmə reaksiyaları baş verir və karbohidrogenlərin bərk maddələrə çevrilməsi və çökməsi ilə nəticələnir. Soyuq mövsümdə mazut qızdırılan buxardan istifadə edərək dəmir yolu çənlərində qızdırılır; eyni zamanda mazut su ilə kəsilir. Ən pis hallarda bunker mazutunda suyun miqdarı 10-15%-ə çata bilər. Üstəlik, bunker mazut özlü bir maddədir. Və onun yanacaq dolduran tankerdən gəmiyə vurulmasını təmin etmək üçün buxar isitmə də tələb olunur. Əlavə su kəsilməsini tələb edir. Su ilə kəsilmiş mazut zəif yanır, məşəl hər zaman üfürülür. Qeyri-kafi yanma səbəbindən yanacaq həddindən artıq istehlak olunur. Saxlama və daşınma zamanı dəniz yanacağına daxil olan mexaniki çirklər yanmanın tamlığına təsir göstərir. Buna görə də, gəmi elektrik stansiyalarında yanmadan əvvəl yanacağın hazırlanması tələb olunur.

Dəniz yanacağının hazırlanması üçün ənənəvi sxemlər

Yandırmadan əvvəl dəniz yanacağı mexaniki çirklərdən təmizlənməlidir və su çıxarılmalıdır. Su ilə kəsilmiş yanacağın istifadəsinə də icazə verilir, lakin bu halda sabit və homojen su-yanacaq emulsiyasını əldə etmək lazımdır. Gəmi elektrik stansiyalarında su-yanacaq emulsiyalarının istifadəsi əlavə üstünlüklərə malikdir:

- zərərli emissiyaların miqdarının azaldılması;

- yanacağın atomizasiyasının daha yüksək səmərəliliyi;

- yanacağın yanmasının artan sabitliyi.

Birinci variantı seçərkən, yəni təmiz dəniz yanacağından istifadə edərkən onun hazırlanması üçün separatorlardan istifadə olunur. Bu üsul lil şəklində çökən yanacağın yanar maddəsinin 2-3%-nin itirilməsi, həmçinin tullantıların ayrılması çətinliyi ilə xarakterizə olunur.

Su-yanacaq emulsiyası şəklində yanacağın hazırlanması homogenizatorlardan istifadə etməklə həyata keçirilir. Lakin bu cihazların işləməsi üçün güclü sürücülər tələb olunur və avadanlığın tutumu hələ də aşağı olaraq qalır.

Yanacağın hazırlanmasının ənənəvi üsullarına alternativ olaraq burulğan təbəqəsi cihazı

GlobeCore gəmi operatorlarına yanacaq hazırlamaq üçün alternativ təklif edir. Əsas ideya ayırıcılardan və homogenizatorlardan istifadəni dayandırmaqdır. Yanacağın hazırlanmasının texnoloji prosesində onların yerini tutur ferromaqnit hissəciklərin burulğan təbəqəsi cihazı (AVS).

Separatorlar kimi AVS də fizika prinsipləri əsasında işləyir. Lakin bu baxımdan bir fiziki hadisə digərini doğurur və bu hadisələrin dəniz yanacağına təsiri səbəbindən onun hazırlanmasının səmərəliliyi xeyli artır.

Dizayn baxımından burulğan təbəqəsi cihazı elektromaqnit sahəsi induktorunu, əməliyyat kamerasını və əməliyyat kamerasına yerləşdirilən ferromaqnit hissəciklərini təşkil edir. İndüktör sarımına gərginlik tətbiq edildikdə, əməliyyat kamerasında fırlanan elektromaqnit sahəsi yaranır və ferromaqnit hissəciklərini mürəkkəb traektoriyalar boyunca hərəkətə gətirir. Hərəkət istiqamətində dəyişiklik hissəciklərin bir-biri ilə, əməliyyat kamerasının divarları ilə və işlənmiş maddənin hissəcikləri ilə davamlı toqquşması nəticəsində baş verir. Bu zaman yuxarıda müzakirə olunan fiziki və kimyəvi proseslər əməliyyat kamerasında baş verir. Məsələn, alternativ elektromaqnit sahəsinə daxil olduqda, ferromaqnit hissəcikləri maqnitostriksiyanı inkişaf etdirir; bu o deməkdir ki, onların həcmi və xətti ölçüləri dəyişməyə başlayır. Bu dəyişikliklər akustik vibrasiyaya səbəb olur. Bundan əlavə, əməliyyat kamerasında yüksək yerli təzyiqlər, ferromaqnit hissəciklərinin emal edilmiş maddənin hissəciklərinə intensiv təsir təsiri, suyun elektrolizi və s. Bu proseslər yanacağın intensiv qarışmasına və dağılmasına gətirib çıxarır. Tutulmuş asfalt və qatran, su və mexaniki çirklər üyüdülür və yanacağın həcminə bərabər paylanır.

İndi isə dəniz yanacaqlarının hazırlanmasında burulğan qatı cihazlarından istifadənin praktiki nəticələrinə müraciət edək. Mazutun nümunəsində yanacağın hazırlanmasının necə aparıldığını müzakirə edək.

Bunker mazutunun hazırlanması prosesinin sxemi

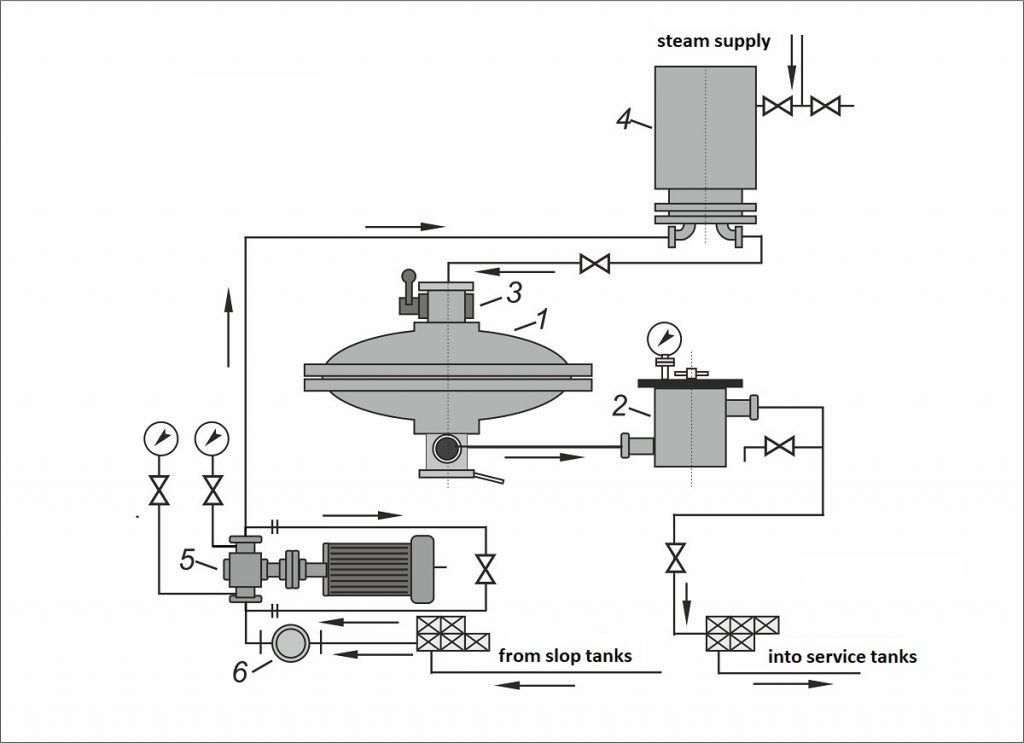

Burulğan təbəqəsi qurğuları vasitəsi ilə su ilə kəsilmiş mazut hazırlanması prosesinin hərəkət sxeminin mümkün variantlarından biri Şəkil 1-də göstərilmişdir.

Şəkil 1 – Ferromaqnit hissəciklərinin burulğan qatı cihazları vasitəsilə su ilə kəsilmiş bunker mazutunun hazırlanması prosesinin sxemi: 1 – AVS-100 burulğan lay qurğusu, 2 – maqnit filtri, 3 – qatran, 4 – yanacaq qızdırıcısı, 5 – nasos , 6 – qaba filtr

Mazutun içərisində qızdırılan çökdürmə çənlərindən 40-45 ° C temperatura qədər mazut müstəqil yanacaq nasosu olan yanacaq qızdırıcısına verilir və oradan AVS-100 burulğan təbəqəsi cihazı. Bundan sonra yanacaq əsas mühərrikin gündəlik tədarük çənlərinə daxil olur. Yanacaqdan torpaq ferromaqnit hissəciklərini çıxarmaq üçün maqnit filtri tələb olunur.

Faktiki təcrübədə burulğan təbəqəsi cihazının sınaqdan keçirilməsinin nəticələri

Burulğan təbəqəsi cihazlarının əməliyyat sınaqları Latviyanın paroxod şirkəti olan Friedrich Zander tankerində aparılıb. Sınaqlar zamanı burulğan təbəqəsinin cihazının işləməsi üçün optimal parametrlər əldə edilmişdir:

- gücü – 5-6 m3 / saat;

- AVS girişində mazut hazırlanmasının temperaturu — 80–85°С;

- cihazın iş kamerasında ferromaqnit hissəciklərinin çəkisi — 250 q.

AVS-100 cihazı gündə 4 saat işləyirdi. Bu müddət əsas mühərrik üçün 24-25 ton ağır yanacaq hazırlamaq üçün kifayətdir. Müəyyən edilmişdir ki, AVS-100-də yanacağın hazırlanması zamanı parçalanmaya davamlı incə dispers su-yanacaq emulsiyası əmələ gəlmişdir; onun yanması fəsad yaratmır və yanacaq avadanlığı rəvan işləyir. Mazut nümunələrinin mikroskopiyasının nəticələri göstərdi ki, mexaniki çirklərin və sıxılmış asfalt və qatran hissəciklərinin təqribən 75%-i 1 mikron və ya daha az ölçüdə, qalan 25%-i isə 3-5 mikron ölçüsündə əzilir.

AVS-100-də emal edilmiş su ilə kəsilmiş mazut nümunələrinin sınaqdan keçirilməsi göstərdi ki, 10 gün saxlandıqdan sonra mexaniki çirklərin əhəmiyyətli dərəcədə laxtalanması və su kürəciklərinin qabalaşması baş verməyib.

Bundan əlavə, mazutdakı suyun tərkibindən asılı olaraq su-yanacaq emulsiyasının yanma səmərəliliyi öyrənilmişdir. Müəyyən edilmişdir ki, AVS-100-də suyun tərkibi 25%-ə qədər olan su-yanacaq qarışıqları incə disperslənmiş və parçalanmaya davamlıdır. Köməkçi qazanlarda onların yanması heç bir problem olmadan davam etdi; alov pulsasiya etmədi; alışma rəvan davam etdi və yanma tüstüsüz idi.

GlobeCore dizel yanacağı və su əsasında su-yanacaq emulsiyalarının alınması üçün sınaqlar aparmışdır. Əldə edilən nəticələr onu göstərir ki, burulğan qatı cihazı çoxfunksiyalıdır və hətta dəniz dizel yanacağının hazırlanmasında da istifadə edilə bilər.

Dəniz yanacaqlarının hazırlanmasında burulğan təbəqəsi cihazlarının üstünlükləri

- Burulğan təbəqəsi cihazı təzyiqə davamlıdır və dinamik möhürlərə malik deyil: proses induktorun mərkəzi dəliyindən keçən boru kəmərinin içərisində həyata keçirilir.

- AVS-100 vorteks qatı qurğusunun enerji sərfiyyatı 4,5 kVt, optimal gücü isə 4–5 m3/saatdır. Bu o deməkdir ki, xüsusi enerji sərfi 1,1 kVt • h/m3-dən çox olmayacaq ki, bu da adi dəniz yanacağının hazırlanması cihazlarından on dəfə azdır.

- İncə dispersiya və intensiv qarışdırma sayəsində bir AVS yanacaq hazırlama proseslərində eyni anda bir neçə cihazı əvəz edə bilər: (incə filtrlər, separatorlar və s.).

- AVS tətbiq olunarsa, separatorlardan istifadə edildikdə tullantı yanacaq yoxdur.

- AVS-də intensivləşdirici amillərin hesabına incə dispers emulsiyaların və süspansiyonların alınması prosesləri əməliyyat kamerasında yüz dəfə sürətlənir.

- Maqnit sahəsində yanacağın emalı qatran və parafin çöküntülərinin qarşısını alır.

- İncə dispersli və sabit su-yanacaq emulsiyalarının istehsalı və sonradan yanması nəticəsində atmosferə zərərli emissiyaların azaldılması.

Əlavə məlumat üçün vebsaytın müvafiq bölməsində tapa biləcəyiniz bəzi əlaqə məlumatlarından istifadə etməklə bizimlə əlaqə saxlayın.

Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ...