В контексте практических применений аппаратов вихревого слоя ферромагнитных частиц хотелось бы поговорить о таком направлении, как подготовка топлива на судах.

Виды судового топлива

Если сравнить судно с автомобилем по особенностям потребления топлива, то можно выделить два важных отличия. Первое – суда более неприхотливы к типу используемого топлива. Их энергетические установки могут работать с разным горючим:

- дизельным топливом (легкое топливо);

- мазутом (тяжелое топливо);

- различными смесями углеводородов, включая смесь дизельного топлива и мазута.

Двигатель автомобиля обычно расcчитан на потребление какого-то одного вида топлива – бензина, дизельного топлива, биодизеля.

Второе отличие заключается в том, что автомобиль ищет заправку для пополнения запасов горючего. А в случае судна сама «заправка» его находит. В роли «заправки» выступает специальное судно-бункеровщик, которое перевозит судовое топливо в цистернах, а каждая цистерна рассчитана на определенный вид топлива.

На автомобильных заправках топливо, как правило, уже имеет необходимый уровень качества, его сразу можно заливать в двигатель и начинать движение. У судов все обстоит немного иначе, поскольку необходима подготовка топлива.

Подготовка судового топлива – основные проблемы

Рассмотрим пример с флотским мазутом. Качество этого нефтепродукта при транспортировке и хранении ухудшается. В мазуте происходят реакции окисления и полимеризации, в результате которых углеводороды переходят в твердые вещества и выпадают в осадок. В холодную пору года мазут разогревают в железнодорожных цистернах с помощью нагретого пара, при этом происходит обводнение мазута. В худших случаях количество воды во флотском мазуте может достигать 10-15%. Кроме того, сам по себе флотский мазут – вещество вязкое. И, чтобы обеспечить его перекачивание из бункеровочного танкера на судно, также необходим подогрев паром. Это дополнительное обводнение. Обводненный мазут горит плохо, факел постоянно срывается. Происходит перерасход топлива из-за его недожега. Также влияют на полноту сгорания и механические примеси, которые попадают в судовое топливо на этапе хранения и транспортировки. Поэтому перед сжиганием в судовых энергетических установках необходима подготовка топлива.

Традиционные схемы подготовки судового топлива

Перед сжиганием судовое топливо нужно очистить от механических примесей и удалить воду. Допускается также использование обводненного топлива, но в этом случае необходимо получить устойчивую и однородную водотопливную эмульсию. Применение водотопливных эмульсий в судовых энергетических установках имеет дополнительные преимущества:

- снижения количества вредных выбросов;

- более высокая эффективность распыливания топлива;

- повышается устойчивость горения топлива.

При выборе первого варианта, то есть при использовании судового топлива в чистом виде для его подготовки используют сепараторы. Этот способ характеризуется потерей 2-3% горючей части топлива, которая выпадает в виде шлама, а также трудности утилизации отходов сепарации.

Подготовка топлива в виде водотопливной эмульсии осуществляется с помощью гомогенизаторов. Но для работы этих устройств необходимы мощные приводы, а производительность оборудования все равно остается невысокой.

Аппарат вихревого слоя как альтернатива традиционным способам подготовки топлива

Как сепараторы, АВС также работает на основе принципов физики. Но здесь одно физическое явление порождает другое и за счет воздействия этих явлений на судовое топливо эффективность его подготовки существенно возрастает.

Конструктивно аппарат вихревого слоя – это индуктор электромагнитного поля, рабочая камера и ферромагнитные частицы, которые помещаются в рабочую камеру. При подаче напряжения на обмотку индуктора в рабочей камере появляется вращающееся электромагнитное поле, под действием которого ферромагнитные частицы начинают двигаться по сложным траекториям. Изменение направления движения возникает из-за постоянных соударений частиц друг с другом, со стенками рабочей камеры и с частицами обрабатываемого вещества. В это время в рабочей камере возникают физические и химические процессы, о которых мы говорили выше. Например, при попадании в переменное электромагнитное поле у ферромагнитных частиц возникает магнитострикция, то есть их объем и линейные размеры начинают менятся. Эти изменения приводят к акустическим колебаниям. Также в рабочей камере имеют место высокие локальные давления, интенсивные ударные воздействия ферромагнитных частиц на частицы обрабатываемого вещества, электролиз воды и др. Эти процессы приводят к интенсивному перемешиванию и диспергированию топлива. Происходит измельчение и равномерное распределение по объему топлива асфальтосмолистых включений, воды и механических примесей.

А теперь перейдем к практическим результатам использования аппаратов вихревого слоя в процессах подготовки судовых топлив. Рассмотрим как выполняется подготовка топлива на примере мазута.

Технологическая схема подготовки флотского мазута

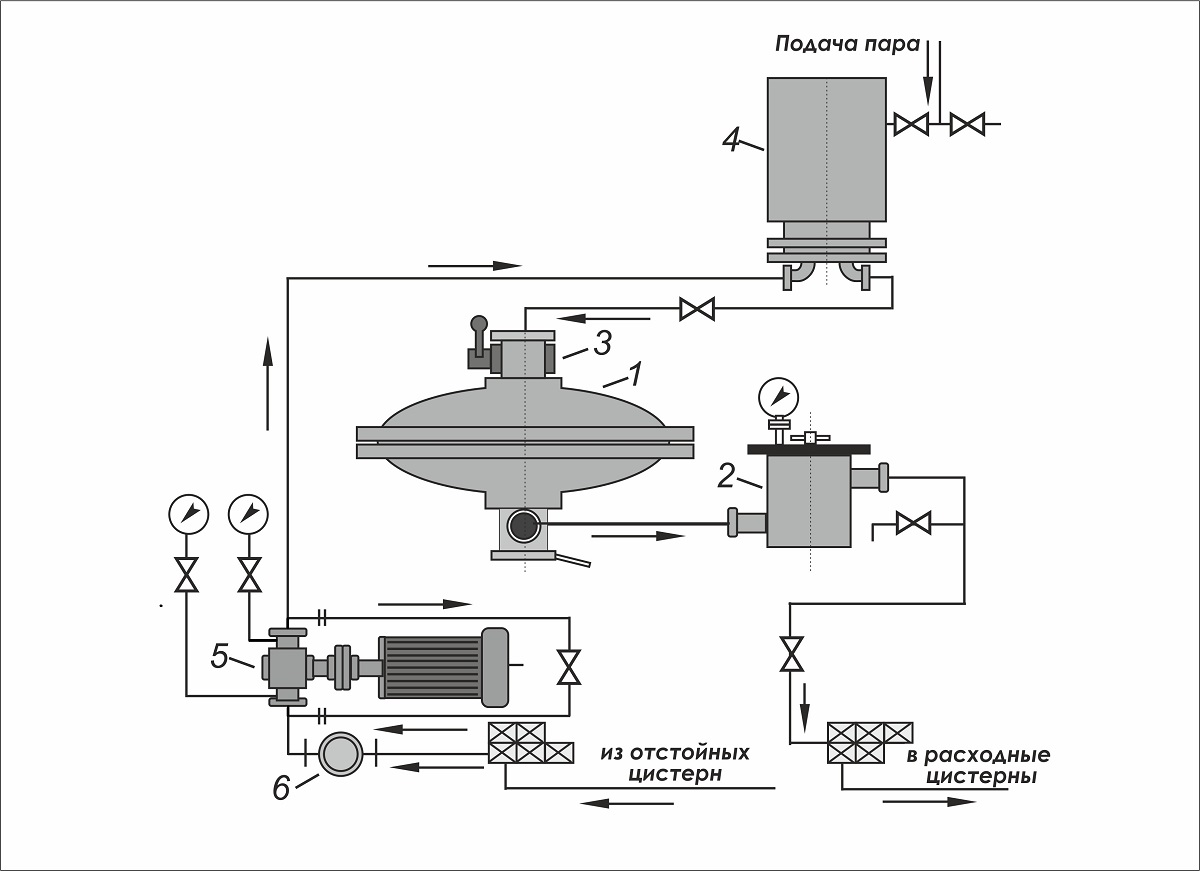

Один из возможных вариантов технологической схемы подготовки обводненного мазута с использованием аппаратов вихревого слоя приведен на рисунке 1.

Рисунок 1 – Технологическая схема подготовки обводненного флотского мазута с использованием аппаратов вихревого слоя ферромагнитных частиц: 1 – аппарат вихревого слоя АВС-100, 2 – магнитный фильтр, 3 – дозатор, 4 – подогреватель топлива, 5 – насос, 6 – фильтр грубой очистки

Из отстойных танков с подогревом мазута в них до температуры 40-45°С автономным топливоподающим насосом мазут подается в подогреватель топлива, а оттуда – в аппарат вихревого слоя АВС-100. После этого, пройдя магнитный фильтр, топливо попадает в расходные цистерны главного двигателя. Магнитный фильтр необходим для удаления из топлива намола ферромагнитных частиц.

Результаты испытаний аппарата вихревого слоя в реальных условиях

Эксплуатационные испытания аппаратов вихревого слоя проходили в Латвийском пароходстве на танкере «Фридрих Цандер». В процессе испытаний были получены оптимальные параметры для работы аппарата вихревого слоя:

- производительность – 5-6 м3/ч;

- температура подготовки мазута на входе в АВС – 80-85°С;

- масса ферромагнитных элементов в рабочей камере аппарата – 250 г.

Аппарат АВС-100 работал 4 часа в сутки. Этого достаточно для того, чтобы подготовить для главного двигателя 24-25 тонн тяжелого топлива. Установлено, что при подготовке топлива в АВС-100 образуется стойкая к расслоению мелкодисперсная водотопливная эмульсия, сжигание которой не вызывает осложнений, а топливная аппаратура работает нормально. Результаты микроскопии проб мазута показали, что около 75% частиц механических примесей и асфальтосмолистых включений измельчается до размера 1 мкм и менее, а остальные 25% измельчается до размеров 3-5 микрон.

Исследование проб обводненного мазута, обработанного в АВС-100, показало, что после 10 суток хранения не происходит существенной коагуляции механических примесей и укрупнения глобул воды.

Также исследовалась эффективность сжигания водотопливной эмульсии в зависимости от содержания воды в мазуте. Установлено, что водотопливные смеси, подготовленные в АВС-100, с содержанием воды до 25% мелкодисперсны и стойки к расслоению. Сжигание их на вспомогательных котлах происходило без осложнений, факел не пульсировал, розжиг происходил нормально, горение было бездымным.

Компанией GlobeCore проведены испытания по получению водотопливных эмульсий на основе дизельного топлива и воды. Полученные результаты свидетельствуют о том, что аппарат вихревого слоя универсален и может использоваться также при подготовке судового дизельного топлива.

Производство смесей дизельного топлива и мазута требует проведения испытаний, но результаты, полученные в отношении мазута и дизельного топлива по отдельности говорят о перспективности возможного применения аппарата и для этого направления судовой топливоподготовки.

Преимущества аппаратов вихревого слоя в процессе подготовки судовых топлив

- Аппарат вихревого слоя герметичен и не имеет динамических уплотнений: процесс ведется непосредственно в трубопроводе, пропущенном через центральное отверстие индуктора.

- Потребление мощности аппаратом вихревого слоя АВС-100 составляет 4,5 кВт, а оптимальная производительность – 4-5 м3/ч. То есть удельные энергозатраты составят не более 1,1 кВт·ч/м3, что в десятки раз меньше, чем у традиционных устройств подготовки судового топлива.

- За счет мелкодисперсного диспергирования и интенсивного перемешивания один АВС может заменять сразу несколько устройств в процессах топливоподготовки: (фильтры тонкой очистки, сепараторы и др.).

- В случае применения АВС отходы топлива, которые есть при использовании сепараторов, отсутствуют.

- Процессы получения мелкодисперсных эмульсий и суспензий в АВС ускоряются в сотни раз за счет интенсифицирующих факторов в рабочей камере.

- Обработка топлива в магнитном поле предотвращает отложения смол и парафинов.

- Сокращение вредных выбросов в атмосферу за счет получения и последующего сжигания мелкодисперсных и стабильных водотопливных эмульсий.

Для получения дополнительной информации свяжитесь с нами по одному из контактов, которые вы можете найти в соотвествующем разделе сайта.

Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ...