Получение тонкодисперсных материалов для строительной отрасли всегда актуально. Будь то помол песка или цемента. И если о помоле и активации цемента мы уже говорили на страницах сайта, то сегодня хотелось бы сосредоточить Ваше внимание на способах помола кварцевого песка и потенциальных возможностях повышения эффективности этого процесса, которые открываются при применении аппаратов с вихревым слоем ферромагнитных частиц.

Для чего необходим помол песка

Помол песка необходим для того, чтобы получить строительный материал высокого качества. Например, при производстве газобетона на степень взаимодействия между исходными компонентами влияет количество диоксида кремния в песке и тонкость помола. Грубый помол или низкая концентрация диоксида кремния приведут к тому, что количество непрореагировавших частиц при взаимодействии песка, извести, цемента и газообразователя резко возрастет, а полученный газобетон не будет иметь необходимой прочности.

Но правило «Чем тоньше, тем лучше» в данном случае не работает. При слишком тонком помоле песка его частицы будут удерживать большее количество воды. Со временем изделия подвергнуться усадке и в них появятся трещины.

Чем молоть кварцевый песок

Теоретически для измельчения кварцевого песка может использоваться практически любое из помольных устройств, представленных на рынке подобной продукции. Принцип работы мельниц основан на таких воздействиях, как удар, истирание, раздавливание, изгиб или их комбинации. При выборе оборудования необходимо учитывать свойства, которыми обладает материал, а также исходный размер его частиц.

Для помола песка в основном используются шаровые мельницы, которые представляют собой барабан с помещенными в него мелющими телами (шарами или стержнями). Измельчение песка происходит за счет истирания и удара. Но этот процесс занимает много времени. К тому же, возникает вопрос энергоэффективности. Сами по себе шаровые мельницы потребляют много электроэнергии. А если мощность устройства умножить на время обработки песка, то получим солидные финансовые расходы. В качестве альтернативного энергосберегающего способа обработки можно рассматривать применение аппаратов с вихревым слоем ферромагнитных частиц. Данные аппараты были изобретены советским ученым Д.Д. Логвиненко еще в 60-х годах прошлого века и уже тогда зарекомендовали себя как отменные измельчители и интенсификаторы различных технологических процессов.

Как работает аппарат вихревого слоя

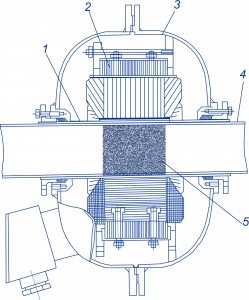

Если проводить параллели между шаровой мельницей и аппаратом вихревого слоя, то можно заметить, что единственная общая черта – это наличие мелющих тел. В остальном аппарат вихревого слоя – принципиально иное оборудование (рисунок 1).

Рис. 1 Схема аппарата с вихревым слоем: 1 – корпус; 2 – индуктор; 3 – металлическая рубашка; 4 – цилиндрическая втулка; 5 – ферромагнитные частицы

По сути, это мощный асинхронный двигатель, на месте ротора в котором располагается рабочая камера из немагнитного материала. В эту камеру помещаются цилиндрические ферромагнитные частицы. При подаче напряжения индуктор создает в рабочей камере вращающееся электромагнитное поле, под действием которого ферромагнитные частицы приходят в движение по сложным траекториям. Во время этого движения они соударяются как между собой, так и со стенкой рабочей камеры. Образуется слой, который создатели аппарата назвали вихревым. Кроме прямого воздействия частиц на обрабатываемое вещество в рабочей камере имеет место и ряд других эффектов, оказывающих положительное влияние на процессы измельчения:

- магнитострикция;

- акустические колебания;

- электролиз и др.

Помол кварцевого песка в аппаратах вихревого слоя

Результаты экспериментальных исследований помола кварцевого песка в аппаратах вихревого слоя приведены в таблице 1.

Таблица 1 – Зависимость тонкости помола кварцевого песка от длительности обработки в вихревом слое ферромагнитных частиц (В.А. Войтович и др., 2017)

|

Время обработки, с |

D50, мкм |

D99, мкм |

|

0 |

234,588 |

549,655 |

|

20 |

190,724 |

406,049 |

|

60 |

63,972 |

261,333 |

|

180 |

7,464 |

113,342 |

|

300 |

4,369 |

79,317 |

|

420 |

2,972 |

34,486 |

|

900 |

1,125 |

16,889 |

В таблице использованы следующие обозначения:

- D50 – средний диаметр, по отношению к которому одна половина всех частиц будет крупнее, а другая – мельче;

- D99 – диаметр, по отношению к которому 99% всех частиц по массе будут мельче.

Анализируя данные, приведенные в таблице, можно сделать следующие выводы. Помол песка в аппарате вихревого слоя позволяется добиться уменьшения как среднего, так и максимального размеров частиц. На изменение диаметров D50 (с 235 до 7,5 мкм) и D99 (с 550 до 113 мкм) ушло всего три минуты, в то время как подобных результатов при использовании шаровой мельницы можно добиться только по истечению нескольких часов. Учитывая тот факт, что потребляемая мощность аппарата также существенно меньше, можно говорить об огромном потенциале энергосбережения.

Компания GlobeCore имеет опыт проектирования и производства аппаратов вихревого слоя типа АВС-100 (150) для измельчения минералов. Одна из технологических линий на базе АВС изображена на рисунке 2.

Рисунок 2 – Технологическая линия по измельчению минералов

Наши специалисты предложат проект, адаптированный под Ваше производство, помогут с запуском и наладкой работы оборудования. Для получения консультации воспользуйтесь одним из контактов в соответствующем разделе сайта.