9. АНТИРЖАВЕЙНЫЕ (ЗАЩИТНЫЕ) ПРИСАДКИ

Назначение. Потребность в антиржавейных присадках может возникнуть при перекачке топлива по трубопроводам, при длительном хранении в баках автомобилей или металлической таре, а также при его значительном обводнении, например на судах морского и речного флота. Коррозионное воздействие топлив на металлы приводит к загрязнению топлив продуктами коррозии в виде механических примесей, ухудшающих прока — чиваемость топлив и их противоизносные свойства. Кроме того, от коррозии страдает материал трубопроводов, резервуаров и топливных баков. Сообщается, например [122], что в условиях Москвы при гаражном хранениь автомобилей признаки коррозии деталей двигателя (гильз цилиндров) замечаются уже через три месяца хранения автомобилей, заправленных товарным топливом без присадок.

В прямогонных топливах присутствует достаточное количество гетероатомных соединений, обеспечивающих защитное действие. Считается, что при соблюдении правил подготовки техники к хранению защитные присадки не особенно нужны. Однако-топлива, прошедшие глубокую гидроочистку, приходится улучшать специальными присадками.

В промышленно развитых странах защитные присадки вводят в основном в топлива, транспортируемые по трубопроводам. Этим достигается увеличение пропускной способности трубопроводов, уменьшение их коррозионного износа и меньшейие загрязнения топлив продуктами коррозии. В середине 1930-х годов в качестве агентов против ржавления широко использовали хромат и нитрит натрия, пассивирующие металлические поверхности, а в 1946 г. фирма «Sinclair Oil Со’ „первые применила гопливорастворимый ингибитор PL)-119. С тех пор присадки этого назначения в США по объему применения вышли на первое место среди всех присадок к топливам В первой половине 1990-х годов в США ежегодно использовалось (в тыс. т в год): ингибиторов ржавления — 40, антиокси- дантов 26, депрессоров — 10, стабилизаторов — 8, прочих (моющих антистатических, деактиваторов металлов и др.) — 38 [123| На местах применения присадки в топлива практически не вводятся, так как достаточной эффективностью обладают многофункциональные моющие присадки, широко использующиеся в С4ILIA и других промышленно развитых странах.

При перекачке топлив по трубопроводам рабочие концентрации присадок составляют несколько млн»1.

Принцип действия. Коррозия происходит химическим и электрохимическим путем. В первом случае процесс протекает при непосредственном воздействии на металлы химически активных соединений, изначально содержащихся в топливах или образующихся при их окислении. Это агрессивные соединения серы (меркаптаны, сероводород, элементарная сера) и органические кислоты. Этот вид коррозии и соответствующие присадки мы не рассматриваем*. В автомобильных топливах присадки этого типа не используются. Просто топлива не должны содержать коррозионно-агрессивных компонентов. Электрохимическая коррозия протекает на границе раздела фаз под действием сконденсировавшейся воды.

Присадки представляют собой ПАВ, по принципу действия разделяющиеся на две группы. Первая (нитрованные масла, алкилсульфонатъг двухвалентных металлов) образует на защищаемой поверхности прочный хемосорбционный слой, препятствующий воздействию окислителя. Вторая (эфиры и соли органических кислот и пр.) снижает поверхностное натяжение на границе топливо-вода и улучшает смачиваемость металлов топливом, за счет чего вода вытесняется с поверхности металла. Товарные защитные присадки часто представляют собой ком-

«Температуры деталей кчмеры сгорания и выхлопной системы работающих ДВС гораздо выше точки росы Поэтому серная и сернистая кислоты не конденсируются на их поверхностях. Некоторая опасность возникает мри низкотемпературных режимах (запуск, холостой ход), но эти режимы кратковременны и ими пренебрегают.

позиции ПАВ обоих типов, подобранные таким образом, чтобы в них проявлялись синергические эффекты.

Показатель эффективности — коррозионная активность топлив с присадками, определяемая различными методами: в условиях конденсации воды; в присутствии электролита; на приборе Пинкевича.

Коррозия в условиях конденсации воды, КТКВ (ГОСТ 18597-73), определяется в специальной колбе, в которую помещаются испытуемое топливо с присадкой, металлическая (стальная или бронзовая) пластинка и в отдельной емкости — вода. Колба нагревается (для бензинов — до 60 °С, для дизельных топлив — до 120 °С). При этом вода постепенно испаряется, и ее пары насыщают топливо и пространство над ним. Испытание проводят в течение 4 ч, после чего определяют потерю массы пластин в результате коррозии.

Коррозия в присутствии электролита (ВНИИНП: С.К. Кюрегян, К.А. Демиденко) — более жесткий метод, в котором вместо воды используется 10%-й раствор морской соли, который прибавляют к топливу. В процессе испытаний при 60 °С через смесь топлива и воды в течение 4 ч барботируют воздух. При сравнительной оценке защитных присадок вместо топлива берут эталонную смесь ИТ (80% изо- октана и 20% толуола). Метод включен в комплекс методов квалификационной оценки топлив.

Метод Пинкевича (ГОСТ 5162-49) разработан и применяется в основном для моторных масел, но удобен для сравнительной оценки дизельных топлив с присадками, так как осуществляется в жестких условиях. Благодаря этому разница между образцами более ярко выражена. Сущность метода заключается в переменном контактировании топлива и соленой воды (1,7% NaCl) с воздухом при 80 °С.

Во всех случаях коррозионную активность вычисляют как потерю массы пластины из испытуемого металла, отнесенную к единице площади пластины.

Иногда вычисляют коэффициент защиты, представляющий собой отношение величины, на которую снижается коррозия металла за счет присадки, к коррозии металла в топливе без присадки.

Ассортимент. В 1970-е годы в топлива в качестве ингибиторов коррозии вводили зольную присадку АКОР-1 и в опытном порядке — НГ-203 и Б МП (беззольная маслорастворимая присадка). Ранее эти присадки были разработаны для применения в смазочных маслах. Затем специально для моторных топлив были созданы более эффективные присадки ХК и БК (B.C. Азев, С.Р. Лебедев, А.А. Макаров). Следует отметить, что защитные присадки к топливам в России в настоящее время практически не применяются, хотя в отдельных случаях их использование является желательным.

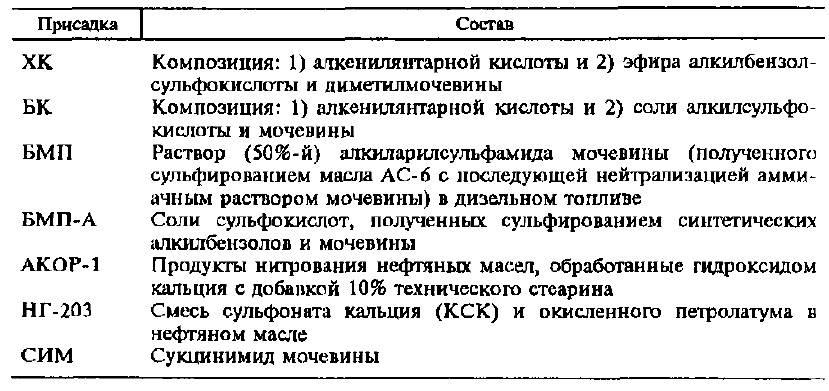

Ниже представлены присадки, которые прошли проверку в топливах и были рекомендованы для практического применения (отметим, что допуск Госстандарта ни на одну их этих присадок не оформлялся, что, строго говоря, и не требуется, поскольку они не предназначены для выработки товарных топлив):

АКОР-1 (ГОСТ 15171-78) представляет собой темную жидкость с кинематической вязкостью до 65 мм2/с при 100 °С, зольностью в пределах 3,6-5,0% и щелочным числом не менее 38 мг КОН/г. В присадке нормируется содержание воды (отсутствие) и механических примесей (не более 0,08%). Использование АКОР-1 в моторных топливах в настоящее время не может быть рекомендовано вследствие ее высокой зольности и токсичности (токсичными являются все нитрованные углеводороды). Кроме того, применение присадки затрудняется из-за ее высокой вязкости.

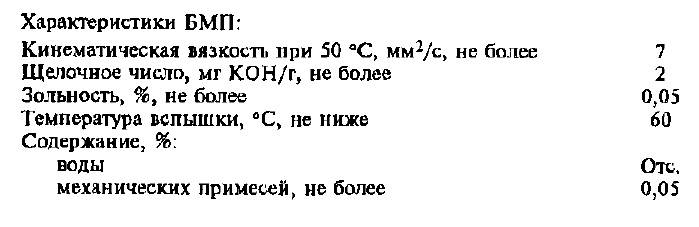

БМП (ТУ 38.101503-74) и БМП-А (ТУ 38.401297-80) — маслянистые подвижные жидкости темно-коричневого цвета. Основная разница между ними заключается в сырье, используемом при сульфировании: для БМП берется масло АС-6 из восточных нефтей, для БМП-А — синтетическое масло на специально полученных алкилбензолах.

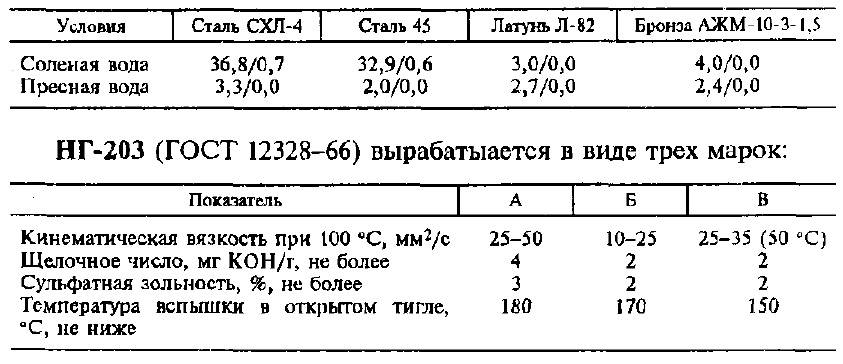

Защитная эффективность присадки БМП широко исследовалась в дизельных топливах. Было показано,что в обводненных дизельных топливах добавка 0,02-0,04% БМП снижает коррозию стали в 50-70 раз, а цветных металлов — в 200-300 раз. Ниже представлены результаты оценки коррозии некоторых металлов (в г/м2) методом Пинкевича в гидроочищенном дизельном топливе, содержащем 0,05% серы, при контактировании с пресной и соленой водой (в числителе — без присадки, в знаменателе — с 0,02% БМП) [124]:

Для испытаний в топливе обычно использовалась присадка марки Б. Показано [125], что введение 0,1% присадки в обводненное дизельное топливо полностью устраняло коррозию топливной аппаратуры и примерно в полтора раза уменьшало износ прецизионных пар. В этой концентрации присадка не влияла на физико-химические показатели топлива и масла, не отслаивалась и не отлагалась в сепараторах и на фильтрах.

Для консервации технкки предлагалось вводить в топливо 2-5% присадки НГ-203 [126]. В частности, она была использована для межцеховой консервации деталей газотурбинных двигателей.

ХК — композиция присадок ХТ-3 и КАП-25, взятых в определенном соотношении, при котором наблюдается синергизм. Присадка разработана специально для автомобильных бензинов и рекомендуется для использования в концентрации, меньшей, чем другие присадки. В связи с этим она оказывает меньшее влияние на топливо.

БК — сннергическая композиция присадок БМП-А и КАП- 25. Ее назначение — такое же, как и присадки ХК.

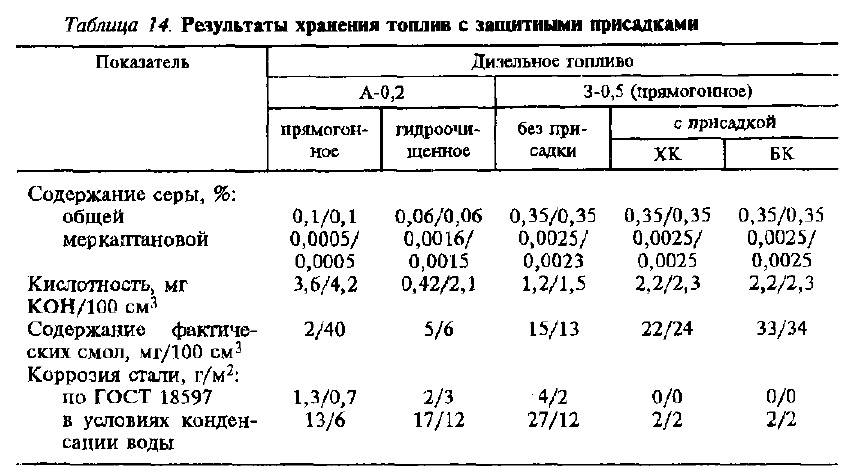

В табл. 14 представлены результаты длительного хранения топлив с присадками (0,02%) ХК и БК [127] (в числителе — показатели в начале эксперимента, в знаменателе — через 10 лет хранения).

Реолен-Д разработана по заданию Татсельхозтехники и предназначена для использования в сернистых дизельных топливах.

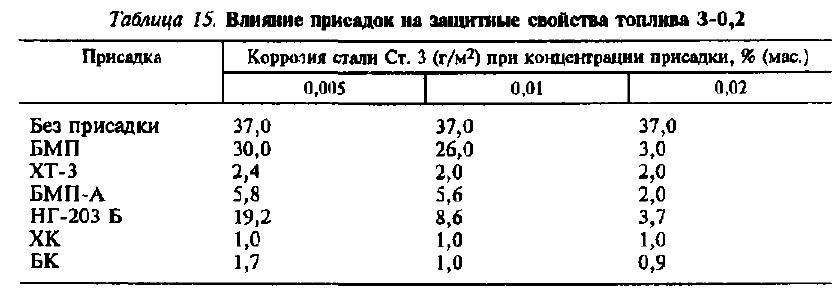

Влияние концентрации присадок на защитные свойства гидрочищенного топлива 3-0,2 представлено в табл. 15 [128].

Хорошими защитными свойствами характеризуются антиоксиданты и деактиваторы металлов. Нюке приведены коэффициенты защиты (при испытаниях в условиях конденсации влаги) некоторых антиоксидантов в сернистом дизельном топливе в концентрации 0,05% и деактиватора металлов — биссалицилиден- этилендиамина (0,015%) [3):

- Ионол 38

- ФЧ-16 59

- Пиролизат 80

- ПОДФА 80

- Деакгиватор металлов 100

Как мы отмечали в гл. 6, все моющие присадки многофункциональны и, в частности, характеризуются высоким защитным действием. В обычных условиях применения моющих присадок вполне достаточно, чтобы придать топливам необходимые защитные свойства.

Недостатки. Введение в топливо зольных присадок, например Акор-1, в концентрации, при которой достигается значимый защитный эффект, сопровождается повышенным лако- и нагарооб- разованием в двигателе. Кроме того, при сгорании топлив с такими присадками увеличиваются выбросы твердых частиц.