Лабораторная биодизельная установка производства МЭЖК – метиловые эфиры жирных кислот (FAME)

GlobeCore предлагает к продаже технологические линии по производству БИОДИЗЕЛЯ (biodiesel).

Производимые нашим предприятием биодизельные заводы (реакторы) имеют производительность от 1000 до 16000 литров в час, при этом получение биодизеля (метилэфира) возможно из любых типов растительных масел и животных жиров.

Кроме этого на данных биодизельных установках возможно получение БИОДИЗЕЛЯ с пережаренного масла, БИОДИЗЕЛЯ из водорослей, БИОДИЗЕЛЯ из фуза.

Комплекс по производству биодизеля предназначен дляпереэтерификации растительного масла или животного жира, (других масел и жиров) путем высокодисперсного смешивания с катализатором и дальнейшей сухой очисткой БИОДИЗЕЛЯ (biodiesel) до соответствия европейским стандартам EN 14214 и американским стандартам ASTM.

Уникальная технология позволяет производить биодизель (biodiesel) без длительной перенастройки с любого вида растительного масла, а также жиров животного происхождения. Качество продукции под названием biodiesel соответствует европейским номам EN 14214.

Все агрегаты комплекса по производству биодизеля изготовлены во взрывозащищенном исполнении, с нержавеющей стали.

Используемые комплектующие таких мировых лидеров как “Danfoss”, “SIEMENS”, “Festo”, “Willo”, “Bartec”, “Cortem”, “Wika”, “Blackmer”, “ABB”, “Shneider Electric”, “Ent”, “GRUNDFOS”

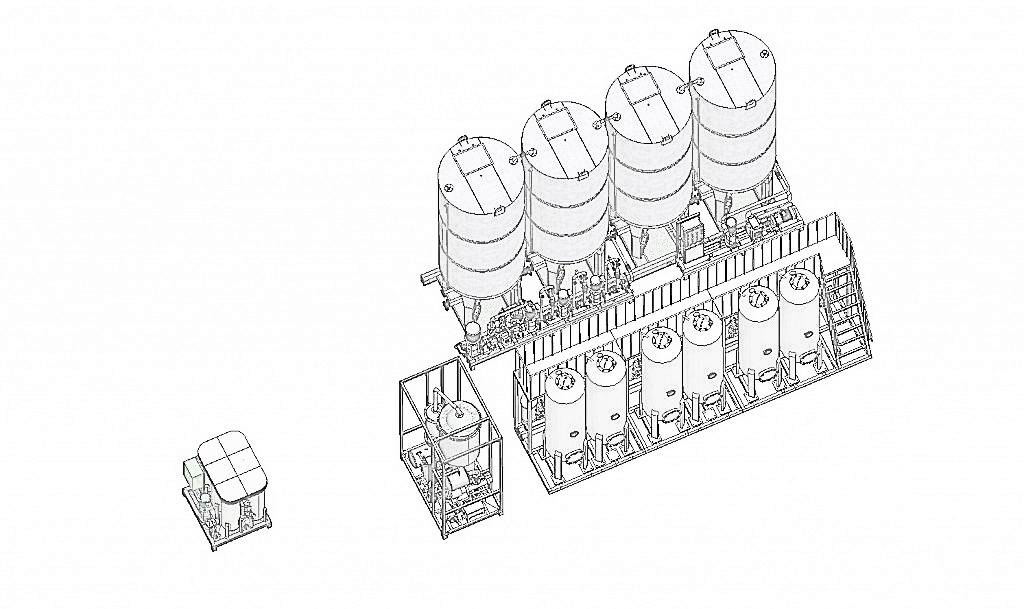

БИОДИЗЕЛЬНАЯ УСТАНОВКА УБД-4 (производительность 4000 л/час в сборе)

БИОДИЗЕЛЬНАЯ УСТАНОВКА УБД-4

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОМПЛЕКСА

|

Производительность |

м3/час |

4 |

| Класс взрывозащиты |

— |

II2GEExdIIBT3 |

| Установленная мощность (не более) |

кВт |

175 |

| Напряжение питания силовых цепей ~50Гц |

В |

380 |

| Давление управляющего воздуха |

МПа |

0,6 — 0,8 |

| Объем отстойника |

м3 |

20,8 |

| Степень фильтрации |

мкм |

5 |

СОСТАВ И ПРИНЦИП РАБОТЫ КОМПЛЕКСА ПО ПРОИЗВОДСТВУ БИОДИЗЕЛЯ (biodiesel)

Комплекс по производству биодизеля состоит из следующих установок (блоков):

- поточный подогреватель масла;

- биодизельный реактор;

- биодизельный отстойник с блоком выкачки;

- блок отбора метанола;

- блок очистки и фильтрации.

Предварительно очищенное масло поступает на поточный подогреватель масла, где подогревается до необходимой температуры. Подогретое масло подается на биодизельный реактор комплекса по производству биодизеля. Также на реактор подаются раствор щелочи и метанол. На выходе из биодизельного реактора путем смешивания гидродинамическим способом и реакции масла , раствора щелочи и метанола получается сырой биодизель, представляющий собой смесь собственно биодизеля, глицерина и непрореагировавшего метанола.

Сырой биодизель поступает в биодизельный отстойник комплекса по производству биодизеля, где происходит отделение водно-глицериновой фазы и ее откачка.

Оставшийся биодизель с помощью блока выкачки подается на блок отбора метанола комплекса по производству биодизеля, где происходит его вакуумная сушка.

Окончательная очистка биодизеля осуществляется с помощью блока очистки и фильтрации комплекса по производству биодизеля. Проходя через слой ионообменной смолы, биодизель очищается от остаточного метанола. Механические примеси отбираются с помощью системы фильтров.

Очищенный биодизель поступает к потребителю.

УНИВЕРСАЛЬНОСТЬ И ПРЕИМУЩЕСТАВА НАШЕГО БИОДИЗЕЛЬНОГО ОБОРУДОВАНИЯ

Биодизельные комплексы работающие по технологии GlobeCore имеет следующие преимущества:

- Низкое потребление энергии оборудования.

- Мгновенная реакция переэтерификации

- При применении инновационной энергосберегающей технологии снижается потребление энергии в процессе производства биодизеля.

- Модульный принцип построения комплекса (мобильность при транспортировке и монтаже БИОДИЗЕЛЬНОГО оборудования).

- Эффективный процесс производства позволяет использование малых установок.

- Качество производимого биодизеля соответствует международным нормам и стандартам.

- Нет отходов: фаза глицерина может быть использована для различных целей (напр. генерации энергии, удобрения и т.д.)

- Не требуется, мойка и сушка биодизеля, деметанолизация ;

- Комплексы оснащены технологией реактора непрерывного действия, что позволит увеличить скорость и качество протекания реакции переэтерификации, при этом увеличиваются не только качественные, но и количественные показатели выхода чистого биодизеля, но и скорость его производства, а это позволяет экономить энергоресурсы в 5-7раз по сравнению с существующими технологиями и оборудованием.

- Оборудование, отличается своей простотой в эксплуатации, высокой продуктивностью, а также благодаря новым технологическим разработкам и постоянным испытаниям мы усовершенствуем конструкцию оборудования, увеличивая тем самым качество и выход обработанного сырья,

- уменьшая энергоемкость оборудования,

- металлоемкость конструкций,

- увеличивая его продуктивность.

Также оборудование является экономически эффективным, так как не требует больших капиталовложений. ПОТОЧНЫЙ ПОДОГРЕВАТЕЛЬ МАСЛА ДЛЯ БИОДИЗЕЛЯ (biodiesel). Предназначен для нагрева масла перед подачей его на биодизельный реактор.

СОСТАВ И ПРИНЦИП РАБОТЫ ПОТОЧНОГО ПОДОГРЕВАТЕЛЯ МАСЛА

Поточный подогреватель масла состоит из трех пар емкостей, соединенных последовательно и расположенных на сварной раме, центробежного насоса, системы автоматики и трубопроводов. В каждой емкости размещается блок ТЭН, состоящий из шести трубчатых нагревателей.

Масло через сетчатый фильтр подается с помощью центробежного насоса в емкости, где происходит его нагрев до заданной температуры, которая контролируется с помощью датчика температуры, установленного на выходе из поточного подогревателя масла. Система автоматики при превышении верхнего предела температуры отключает ТЭН, а при снижении до нижнего порога — включает.

Давление жидкости контролируется манометрами на входе и выходе поточного подогревателя масла. Для защиты от превышения давления поточный подогреватель масла снабжен предохранительным клапаном.

ПОТОЧНЫЙ ПОДОГРЕВАТЕЛЬ МАСЛА ДЛЯ БИОДИЗЕЛЯ (biodiesel) ППМ-4

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПОТОЧНОГО ПОДОГРЕВАТЕЛЯ МАСЛА

|

Давление нагнетания |

МПа |

0,24 |

|

| Максимальное давление |

МПа |

0,3 |

|

| Пропускная способность при давлении нагнетания |

м3/час |

5 |

|

| Установленная мощность |

кВт |

85 |

|

| Температура нагрева масла |

0С |

70 |

|

| Напряжение силовых цепей 50 Гц |

В |

380 |

|

| Габаритные размеры | длина |

м |

1420 |

| ширина |

1280 |

||

| высота |

1965 |

||

| Масса (не более) |

кг |

1015 |

|

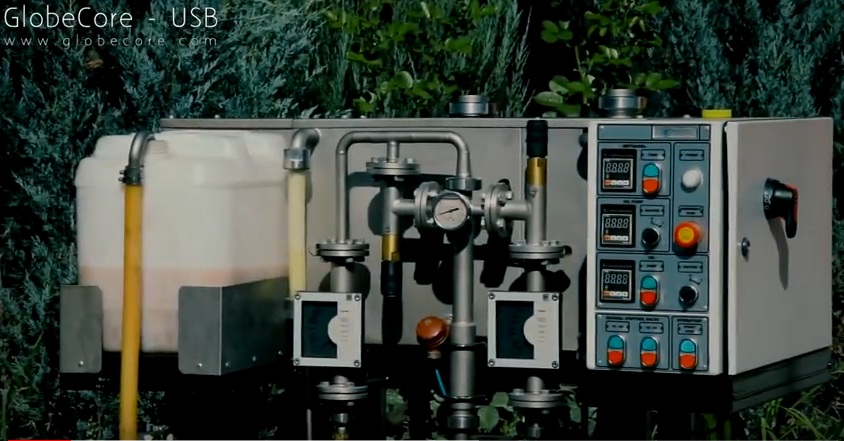

БИОДИЗЕЛЬНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР

Биодизельный реактор гидродинамический взрывозащищенный предназначен для получения сырого биодизеля путем смешивания компонентов производства биодизеля.

Наше предприятие изготавливает биодизельные реакторы производительностью от 116 м3/час до 16 м3/час, в зависимости от потребностей заказчика.

Все комплектующие, трубопроводы и арматура биодизельного реактора, соприкасающиеся с рабочим телом, изготовлены из коррозионностойких материалов.

Конструкция биодизельного реактора предусматривает возможность контроля и регулирования хода процесса смешивания и адаптирована под различные типы масел.

ИОДИЗЕЛЬНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ БИОДИЗЕЛЬНОГО РЕАКТОРА

| Рабочее давление |

МПа |

1,6 |

|

| Установленная мощность |

кВт |

15 | |

| Производительность |

По маслу |

м3/час |

4 |

|

По метилу |

0,8 |

||

| Класс взрывозащиты |

— |

II2GEExdIIBT3 |

|

| Напряжение питания |

В |

380 |

|

| Частота |

Гц |

50 |

|

| Габаритные размеры |

длина |

мм |

3210 |

|

ширина |

475 |

||

|

высота |

1585 |

||

| Масса |

кг |

705 |

|

СОСТАВ И ПРИНЦИП РАБОТЫ БИОДИЗЕЛЬНОГО РЕАКТОРА.

Биодизельный реактор состоит из основной и нескольких дополнительных секций смешивания, собранных на сварной раме.

Подготовленные компоненты подаются с помощью насосов через расходомеры на гидродинамический смеситель. Для регулирования количества подаваемых компонентов предусмотрены регулировочные вентили. Контроль процесса смешивания, температуры сырого биодизеля на выходе из смесителя и окончательно из биодизельного реактора осуществляется с помощью манометров, вакуумметров и датчиков температуры.

В зависимости от типа масла и его качества может возникнуть необходимость дополнительного смешивания компонентов. Для этого в конструкции биодизельного реактора предусмотрены дополнительные секции смешивания, состоящие из насоса, смесителя и приборов регулирования и контроля. При необходимости дополнительные ступени могут вводиться в процесс или выводиться из него.

БИОДИЗЕЛЬНЫЕ СЕПАРАЦИОННЫЕ КОЛОНЫ РАЗДЕЛИТЕЛИ

Биодизельный отстойник с блоком выкачки взрывозащищенный предназначен для отстоя сырого биодизеля с цеплью отделения водноглицериновой фазы; откачки разделенных фаз для дальнейшей переработки.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ БЛОКА ОТСТАИВАНИЯ БИОДИЗЕЛЯ

|

Общий объем |

м3 |

20,8 |

|

| Установленная мощность (не более) |

кВт |

10 |

|

| Напряжение силовых цепей 50Гц |

В |

380 |

|

| Давление управляющего воздуха |

МПа |

0,6 |

|

| Класс взрывозащиты | — |

II2GEExdIIBT3 |

|

| Габаритные размеры |

длина |

м |

7280 |

|

ширина |

2230 |

||

|

высота |

4220 |

||

| Масса (не более) |

кг |

6300 |

|

СОСТАВ И ПРИНЦИП РАБОТЫ БИОДИЗЕЛЬНОГО ОТСТОЙНИКА

Биодизельный отстойник состоит из четырех емкостей на сварной раме, собранных как отдельные модули. К емкостям от биодизельного реактора подведен трубопровод подачи сырого биодизеля, а к блоку выкачки поданы трубопроводы откачки биодизеля и водно-глицериновой смеси. Управление потоками жидкостей осуществляется от пульта управления биодизельного отстойника клапанами с пневмоуправлением.

Сырой биодизель поступает в соответствующую емкость, где происходит процесс отстоя. В емкостях биодизельного отстойника установлены датчики уровня. Контроль за уровнем границы разделения фаз осуществляется с помощью датчиков и визуально, для чего предусмотрены смотровые окна.

В процессе отстоя сырого биодизеля в нижней части емкости образуется слой водно-глицериновой фазы, а в верхней — биодизель.

В первую очередь откачивается глицерин, затем биодизель. Блок выкачки биодизельного отстойника собран на отдельной раме и включает в себя центробежный насос для выкачки биодизеля и подачи его на блок отбора метанола, а также битумный насос для выкачки глицерина в отдельную емкость.

Все комплектующие, емкости, трубопроводы и арматура биодизельного отстойника, контактирующие с биодизелем изготовлены из коррозионностойких материалов.

БЛОК ОЧИСТКИ, ФИЛЬТРАЦИИ И ПОЛИРОВКИ БИОДИЗЕЛЯ

Блок очистки и фильтрации биодизеля взрывозащищенный предназначен для очистки биодизеля от механических примесей и отбора остаточного метанола.

Блок очистки и фильтрации биодизеля состоит из емкостей, наполненных ионообменной смолой, фильтров очистки от механических примесей, насоса принудительного слива и системы трубопроводов. Для удобства обслуживания предусмотрен трап.

БЛОК ОЧИСТКИ, ФИЛЬТРАЦИИ И ПОЛИРОВКИ БИОДИЗЕЛЯ (biodiesel)

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ БЛОКА ОЧИСТКИ И ФИЛЬТРАЦИИ БИОДИЗЕЛЯ

| Производительность |

м3/час |

4 |

|

| Рабочее давление |

МПа |

0,3 |

|

| Степень фильтрации |

мкм |

5 |

|

| Установленная мощность(не более) |

кВт |

5 |

|

| Напряжение питания 50Гц |

В |

380 |

|

| Габаритные размеры |

длина |

мм |

4910 |

|

ширина |

1620 |

||

|

высота |

3600 |

||

| Масса |

кг |

970 |

|

СОСТАВ И ПРИНЦИП РАБОТЫ БЛОКА ОЧИСТКИ И ФИЛЬТРАЦИИ

На вход блока очистки и фильтрации поступает биотопливо из блока отбора метанола. Через расходомеры биодизель поступает в емкости. Направление потока вверх-вниз регулируется кранами. При контакте с ионообменной смолой происходит отбор остаточного метанола. Далее биодизель проходит процесс очистки от механических примесей, поступая в блоки фильтров блока очистки и фильтрации.

Для возможности принудительного слива топлива из емкостей установлен центробежный насос, управление которым осуществляется от магнитного пускателя, установленного на блоке очистки и фильтрации. Управление подачей биодизеля осуществляется оператором в ручном режиме.

После очистки биодизель поступает потребителю.

Все ответственные детали и узлы блока очистки и фильтрации изготовлены из коррозионностойких материалов.

БЛОК ОТБОРА МЕТАНОЛА ИЗ БИОДИЗЕЛЯ (biodiesel)

Блок отбора метанола взрывозащищенный вакуумный предназначен для очистки биодизеля от непрореагировавшего метанола.

Система рекуперации метанола из биодизеля

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ БЛОКА ОТБОРА МЕТАНОЛА

|

Производительность |

м3/час |

4 |

|

| Давление вакуума |

МПа |

0,01 |

|

| Температура охладителя |

0С |

4 |

|

| Установленная мощность |

кВт |

65 |

|

| Рабочая температура биодизеля |

0С |

85 -90 |

|

| Напряжение питания 50Гц |

В |

380 |

|

| Класс взрывозащиты |

— |

II2GEExdIIBT3 |

|

| Габаритные размеры |

длина |

мм |

2000 |

|

ширина |

1300 |

||

|

высота |

4500 |

||

| Масса |

кг |

2830 |

|

СОСТАВ И ПРИНЦИП РАБОТЫ БЛОКА ОТБОРА МЕТАНОЛА

На вход блока отбора метанола подается из биодизельного отстойника биодизель, где с помощью насоса через теплообменник подается в вакуумную емкость. В ней биодизель нагревается и проходит глубокую вакуумную очистку. Выкачивающий насос блока отбора метанола подает биодизель к теплообменнику для охлаждения и на выход к блоку очистки и фильтрации. Температура контролируется с помощью датчика температуры. Автоматически поддерживается рабочая температура.

Уровень биодизеля в вакуумной емкости блока отбора метанола поддерживается автоматически с помощью датчиков уровня.

Контроль за количеством пены в емкости осуществляется датчиком пены. В случае обильного пенообразования открывается клапан подачи воздуха для снижения уровня вакуума. После снижения уровня пены до допустимого клапан закрывается.

В процессе работы блока отбора метанола пары метанола поступают в теплообменник, где конденсируются. Жидкий метанол поступает в сборник метанола. При достижении верхнего уровня включается насос откачки и перекрывается подача метанола. При достижении нижнего уровня система возвращается в исходное состояние.

Конструкция блока отбора метанола предусматривает возможность визуального контроля за уровнями биодизеля и метанола через смотровые стекла.

В качестве охладителя в блоке отбора метанола используется вода, охлажденная в чиллере, или, при необходимости, водный раствор антифриза.

Для обеспечения требуемой степени вакуума на блоке отбора метанола установлены два вакуумных насоса. Для более плавной работы вакуумной системы предусмотрен ресивер.

После блока отбора метанола биодизель поступает на блок очистки и фильтрации, где проходит окончательную очистку.

Все оборудование собрано на сварной раме с поддоном. Основные узлы и комплектующие блока отбора метанола изготовлены из коррозионностойких материалов.