Одной из главных причин, приводящих к отказам современной техники, является загрязнение рабочих жидкостей. Отказы являются следствием широкого использования рабочих жидкостей при изготовлении, эксплуатации и ремонте различных машин. Поэтому чистота рабочей жидкости является обязательным условием надежной работы техники.

Общеизвестно, что до 90% отказов в гидравлическом приводе в той или иной степени связаны с загрязнением рабочей жидкости, вызванным наличием механических твердых частиц. Усложняет ситуацию также разнообразность природы, количества, качества и воздействия загрязнений на агрегаты машин.

В последнее время наметилась стойкая тенденция к повышению силовой и скоростной нагрузки узлов и агрегатов, а также требований к безотказности и увеличению трудового ресурса. Поэтому чувствительность оборудования к загрязнениям существенно возрастает. При всем этом необходимо стараться максимально снижать все возможные виды затрат, возникающих в процессе конструирования, производства и эксплуатации, до оптимального уровня.

Пути снижения затрат на эксплуатацию машин

Чтобы снизить материальные и трудовые затраты, в качестве оптимального уровня чистоты систем машин рекомендуется принимать максимально допустимую степень загрязнения, при которой узлы машин в состоянии работать без нарушения их функций и снижения надежности работы ниже существующих пределов.

Очевидным выглядит тот факт, что найти оптимальное решение задачи обеспечения чистоты можно только практикуя индивидуальный подход к системам машин. Не стоит, безусловно, пренебрегать и общими рекомендациями по контролю и обеспечению чистоты, но нужно понимать, что они могут служить лишь отправной точкой для сложной и кропотливой работы.

В существующих условиях огромное значение для поддержания требуемой надежности различных систем машин имеет подготовка в области технической диагностики обслуживающего персонала. Каждый работник должен не только обладать необходимыми знаниями, но также постоянно повышать их на практике и периодически подтверждать необходимую квалификацию. А это в большинстве случаев является серьезной проблемой.

Часто на практике прибегают к весьма затратным путям решения такой проблемы, как чистота рабочей жидкости. Судите сами: в систему устанавливается абсолютный и близкий к абсолютному фильтр с максимально возможным размером, или же батарея фильтров. Считается, что при таком подходе проблема чистоты рабочих жидкостей и масел при их транспортировке, хранении, заправке и обслуживанию если не снимается совсем, то существенно упрощается. Однако, такое решение очень затратное и непременно приведет к деградации обслуживающего персонала как специалистов в области механики.

Чистота рабочей жидкости: методы и средства контроля

Развитие техники приводит к совершенствованию существующих методов и средств контроля, нормирования и очистки до необходимого уровня жидкостей и газов.

Очень важное место занимает построение классификации чистоты масел и рабочих жидкостей. Все дело в том, что для однозначного восприятия загрязнений, как и любого другого объекта или явления, они должны быть должным образом систематизированы.

Систематизация позволяет провести классификацию, т.е. деление загрязняющих примесей на классы в соответствии с характерными признаками.

В качестве последних могут быть приняты как количественные, так и качественные показатели, поскольку исключительно их сочетание дает наиболее полную и объективную картину исследуемого объекта или явления.

Но стоит отметить, что на сегодня сложилась методология познания, использующая в первую очередь количественные показатели, и только потом качественные, поскольку они более разнообразны и сложны, а также требуют длительного анализа и проработки.

Виды классификаций промышленной чистоты жидкостей

По состоянию на сейчас существует целый ряд классификаций промышленной чистоты технических жидкостей. Ознакомиться с ними можно прочитав соответствующие ГОСТы, нормативные документы, инструкции, технические указания и пр.: ГОСТ 17216, NAS-1638, SAE, фирмы «Cincinnati».

ГОСТ 17216 (табл.1) – это межгосударственный стандарт, действующий на территории стран СНГ, а NAS-1638 (табл. 2) – национальный аэрокосмический стандарт США. Именно американский документ на сегодня имеет статус международного, поскольку его наиболее часто применяют в мировой практике.

Таблица 1

Классификация промышленной чистоты рабочих жидкостей (ГОСТ 17216)

|

Класс чистоты жидкостей |

Число частиц загрязнителя в 100±0,5 см3 жидкости при размере частиц, мкм, не более |

Масса загрязнителей, %, |

||||||||

|

От 0,5 |

Св.1 до |

Св.2 до |

Св. 5 до |

Св. 10 до |

Св. 25 до |

Св. 50 до |

Св. 100 до |

Волокна |

||

| 00 | 800 | 400 | 32 | 8 | 4 | 1 | Отсутствует | АО | АО | Не нормируется |

| 0 | 1600 | 800 | 63 | 16 | 8 | 2 | Отсутствует | |||

| 1 | Не нормируется | 1600 | 125 | 32 | 16 | 3 | Отсутствует | |||

| 2 | Не нормируется | 250 | 63 | 32 | 4 | 1 | ||||

| 3 | Не нормируется | 125 | 63 | 8 | 2 | |||||

| 4 | 250 | 125 | 12 | 3 | ||||||

| 5 | 500 | 250 | 25 | 4 | 1 | |||||

| 6 | 1000 | 500 | 50 | 6 | 2 | 1 | 0,000032 | |||

| 7 | 2000 | 1000 | 100 | 12 | 4 | 2 | 0,000064 | |||

| 8 | 4000 | 2000 | 200 | 25 | 6 | 3 | 0,000125 | |||

| 9 | 8000 | 4000 | 400 | 50 | 12 | 4 | 0,00025 | |||

| 10 | 16000 | 8000 | 800 | 100 | 25 | 5 | 0,0005 | |||

| 11 | 31500 | 16000 | 1600 | 200 | 50 | 10 | 0,001 | |||

| 12 | 63000 | 31500 | 3150 | 400 | 100 | 20 | 0,002 | |||

| 13 | 63000 | 6300 | 800 | 200 | 40 | 0,004 | ||||

| 14 | 125000 | 12500 | 1600 | 400 | 80 | 0,008 | ||||

| 15 | 25000 | 3150 | 800 | 160 | 0,016 | |||||

| 16 | 50000 | 6300 | 1600 | 315 | 0,032 | |||||

| 17 | 12500 | 3150 | 630 | 0,064 | ||||||

Пояснения:

1. Отсутствие — состояние рабочей жидкости, при котором во взятой пробе частицы заданного размера не были обнаружены или же в случае взятия нескольких проб число найденных частиц меньше количества проб.

2. АО — абсолютное отсутствие загрязняющих частиц.

3. Зависимость класса чистоты жидкостей от массы содержащегося в ней загрязнителя с учетом числа частиц загрязнителя в жидкости является справочной. Массы приведены для частиц загрязнителя со средней плотностью 4х103 кг/м3 и плотностью жидкости 1×103 кг/м3.

Тип основного классификационного признака в данных классификациях определяется их предметом. Поскольку в качестве него выступают дисперсные системы (аэрозоли, суспензии) или их дисперсные фазы (осадки, центрифугаты, микропорошки, пыли и т.д.), то основным классификационным признаком служит именно дисперсный состав загрязнений. С его помощью представляют классы чистоты через количество загрязняющих примесей в принятых размерных группах в единице объема исследуемой жидкости.

Последовательность классов в таких классификациях определяется принципом возрастающей величины.

Таблица 2

Классификация промышленной чистоты жидкостей (NAS-1638)

|

Класс чистоты |

Число частиц загрязнений в 100 мл жидкости при размере частиц в мкм, не более |

||||

|

5-15 |

15-25 |

25-50 |

50-100 |

>100 |

|

|

00 |

125 | 22 | 4 | 1 | 0 |

|

0 |

250 | 44 | 8 | 2 | 0 |

|

1 |

500 | 89 | 16 | 3 | 1 |

|

2 |

1000 | 178 | 32 | 6 | 1 |

|

3 |

2000 | 356 | 63 | 11 | 2 |

|

4 |

4000 | 712 | 126 | 22 | 4 |

|

5 |

8000 | 1425 | 253 | 45 | 8 |

|

6 |

16000 | 2850 | 506 | 90 | 16 |

|

7 |

32000 | 5700 | 1012 | 180 | 32 |

|

8 |

64000 | 11400 | 2025 | 360 | 64 |

|

9 |

128000 | 22800 | 4050 | 720 | 128 |

|

10 |

256000 | 45600 | 8100 | 1440 | 256 |

|

11 |

512000 | 91200 | 16200 | 2880 | 512 |

|

12 |

1024000 | 182400 | 32400 | 5760 | 1024 |

Таким образом, существующие на сегодня классификации загрязнений состоят из последовательных рядов дисперсий, которые строятся на базе закона геометрической прогрессии с модулем два. Этот же принцип используется при построении шкалы размеров частиц загрязнений или же их фракций.

Поскольку последовательные значения параметра ведут себя как геометрическая прогрессия, то использование принципа универсальности для разработки классификационных шкал является оправданным.

Аналогичные каскады, в которых наблюдается удвоение или градация предельных значений, присутствуют также в эволюционных системах. Не стоит также забывать о том, что члены геометрической прогрессии, имеющие модуль «2» соответствуют числам ряда R10, который используется в машиностроительной отрасли в качестве основного. Все дело в том, что номинальные значения рабочих параметров гидроприводов (объем, давление, удельный проход, частота вращения и т.д.) ставятся в соответствие определенному числу из ряда R10.

Однородность загрязнений определяется их количеством, а качество, в свою очередь, отражает неоднородность. Последнее свойство представляет собой структуру, оказывающую серьезное влияние на абразивный износ машин и процедуру очистки технических жидкостей.

Параллельное существование нескольких классификаций загрязнений технических жидкостей объясняется сложностью и разнообразием качественных показателей. Но их объединяет принятие классов загрязнений в соответствии с гранулометрическим составом. Это значит, что загрязняющие примеси классифицируются по качеству и могут различаться лишь по дисперсному составу (количественно).

Например, ГОСТ 17316 «Промышленная чистота. Классы чистоты жидкостей» предлагает проводить классификацию примесей только исходя из их количества, что предусматривает учет только дисперсного состава при едином для всех классов гранулометрическом составе. Последний, к слову, является весьма грубым в сравнении с аналогичными характеристиками загрязнений, использующимися в существующих классификациях.

Появление в стандарте грубой качественной характеристики в свое время стало следствием необходимости предупреждения несоответствия определенных производств и изделий, с их помощью выпускаемых, требованиям нового стандарта. Все это привело к тому, что гранулометрический показатель загрязнений в принятом документе соответствовал только одному характерному случаю – загрязнению газосмазочных материалов обычной почвенной пылью при привычных условиях хранения, транспортировки и заправки без предварительной очистки или же с учетом очистки очень грубыми фильтрами.

В свое время к разработке ГОСТ 17216-71 были привлечены ведущие специалисты станкостроительной, авиационной, автомобильной и тракторной промышленности. Это позволило наконец-то внедрить в практику более современный метод контроля чистоты рабочих жидкостей, который заключался в их разделении не только по массе, но и по дисперсному составу. Хотя ради справедливости стоит отметить, что старый подход в некоторых случаях используется и до сих пор.

В таблице 3 наглядно продемонстрированы различия между существующими классификациями загрязнений. Проанализировав их, можем отметить существенное различие в требованиях к допустимым показателям примесей со стороны разработчиков каждой конкретной классификации. Это обусловлено учетом физических свойств, условий появления, а также динамикой изменения примесей для каждого конкретного вида техники.

Таблица 3

|

Классификация |

Гранулометрическая характеристика (% содержания) классов загрязнений при размерных группах частиц, мкм |

Коэффициент измельчения |

Примечание |

|||||

|

5-10 |

10-25 |

25-50 |

50-100 |

100-200 |

||||

|

ГОСТ 17216 |

64,2 |

32,1 |

3,2 |

0,4 |

0,1 |

2 |

Для всех 19 классов |

|

|

«Cincinnati» |

72,7 |

23,7 |

3,2 |

0,34 |

0,03 |

3 |

Для всех 12 классов |

|

|

SAE, ACTM,AJA |

72-78 |

23,7-24 |

2,7-3,7 |

0,45-0,55 |

0,03-0,05 |

3-4 |

Для всех 7 классов |

|

|

NAS-1638 |

5-15 | 15-25 | 25-50 | 50-100 | 100-200 |

5,7 |

Для всех 14 классов |

|

|

82,3 |

14,5 |

2,63 |

0,49 |

0,008 |

||||

| Termal Control |

5-10 |

10-25 |

15-25 |

25-50 |

50-100 |

100-200 |

||

|

59 |

26 |

10,6 |

3,7 |

0,5 |

0,2 |

1,6 |

1-й класс |

|

|

90,5 |

7,4 |

1,6 |

0,4 |

0,06 |

0,04 |

10 |

2-й класс |

|

|

92,0 |

6,8 |

0,9 |

0,2 |

0,03 |

0,01 |

12 |

3-4 классы |

|

|

93,7 |

5,6 |

0,6 |

0,16 |

0,01 |

0,005 |

15 |

5-9 классы |

|

|

ISO-4406 |

5-15 |

Свыше 15 |

||||||

|

87,0 |

13 (11)* |

8 |

Для всех классов |

|||||

|

93,6 |

6,4 (5,8) |

16 |

||||||

|

96,8 |

3,2 (3,0) |

32 |

||||||

|

98,4 |

1,6 (1,5) |

64 |

||||||

Пояснение:

1. В скобках указано расчетное количество частиц размером 15–25.

2. ISO–4406 «Гидропривод объемный. Рабочие жидкости. Метод кодирования уровня загрязненности твердыми частицами» принят за классификацию условно.

Таким образом, мы еще раз смогли убедиться в том, что для получения более полной картины чистоты рабочей жидкости загрязнения необходимо выделять также и по гранулометрическому составу, характеризующему дисперсность или измельченность частичек.

Из приведенных в таблице данных следует, что в общем случае наличие в загрязнениях частичек, имеющих размер больше, чем 25 мкм, не превышает 4%. Отсюда следует, что процентный состав частиц размером 5-10 и 10-15 или 5-15 и 15-25 мкм может достигать достаточно большой величины. Важно знать, что частицы, имеющие размер от 10 до 25 мкм, считаются на сегодня наиболее опасными для большинства видов современной техники.

Гранулометрическая характеристика на практике качественно выражается коэффициентом измельчения, который равен отношению количества частичек размером от 5 до 10 мкм (или 5-15 мкм) к количеству частиц с размером от 10 до 25 мкм (или 15-25 мкм).

Теперь есть возможность провести классификацию загрязнений рабочей жидкости в соответствии с коэффициентом измельчения Ки, которая также приведена в табл. 3.

Чем ниже значение данного коэффициента, тем менее однородной, низкодисперсной является примесь и наоборот.

В ГОСТ 17216 применяется классификация дисперсий с значением коэффициента измельчения, равным два, что является наиболее низким показателем. Он един для всех классов, что делает соответствующую классификацию достаточно «грубой». Это и стало следствием затруднений, возникающих при оценке загрязнений по данной классификации. А в некоторых случаях классифицировать загрязнения и вовсе не представляется возможным.

Различия примесей по гранулометрическому составу с одной стороны обусловлены природой начального строения, а с другой – воздействием механического измельчения, насыщения продуктами износа, влиянием фильтрации или сепарации рабочей жидкости.

В связи с этим в современных классификациях учитываются разные эволюционные стадии загрязнений, характеризующиеся несколькими уровнями качества (Termal Control, ISO–4406).

Граничный гранулометричный состав примесей

Результаты накопленных результатов исследований позволяют выделить четыре граничных гранулометрических состава примесей.

1-й граничный уровень (Ки=2). Загрязнения является результатом попадания в рабочую жидкость почвенной пыли, которая считается первоначальным и регулярным источником нечистоты рабочих жидкостей. Данным уровнем можно охарактеризовать жидкости, находящиеся на хранении, в стадии транспортировки, заправки без предварительной очистки или же с очисткой «грубыми» заправочными фильтрами.

Именно отсюда и пошло правило, гласящее о том, что свежую рабочую жидкость, в любом случае стоит рассматривать как грязную, а ее заправку в систему проводить исключительно через фильтры или же силовые очистители.

2-й граничный уровень (Ки=4). Этот уровень характерен для жидкостей в момент их заправки и эксплуатации в гидроприводах, в которых используются силовые очистители. Для данных конкретных условий разработаны классификации NAS, SAE и «Cincinnati».

3-й граничный уровень (Ки=8). Он характерен для жидкостей, эксплуатирующихся в гидросистемах, не содержащих фильтры, или же использующих «грубые» фильтры. В этом случае имеет место достаточно высокая интенсивность диспергирования частиц пыли.

Чтобы обосновать третий граничный уровень загрязнения по качеству была предложена специальная физическая модель измельчения примесей. В ее основу положено допущение о том, что в системе, не содержащей сепаратор или фильтр, происходит идеальное прогрессирующее диспергирование, т.е. все частички примесей дробятся механически во всех размерных группах без осколков. Вероятность нарушения целостности каждой из частиц на любой стадии измельчения считается постоянной и не зависящей от размеров или же наличия других частичек. Исключают возможное воздействие прочих факторов на присутствие частиц.

В большинстве существующих классификаций ряды размерных групп или классов крупности выстраиваются по принципу геометрической прогрессии, которая имеет модуль «2». В случае контроля определение частиц к той или иной группе происходит по наибольшему размеру.

Поскольку любая частица в реальности является трехмерным телом, то при механическом измельчении она без проблем может перейти в соседнюю (стоящую ниже) размерную группу в случае своего раздробления на 8 частей (23).

4-й граничный уровень (Ки=16). Данный уровень определяется в основном временным изменением избирательной способности фильтров в случае эксплуатации жидкости в гидросистемах, оборудованных «тонкими» фильтрами (25 мкм и меньше).

Очевидным является тот факт, что проведение классификации по дисперсному составу для каждого отдельного граничного уровня и характерных условий использования является целесообразным.

Классификация жидкостей по ГОСТ 17216 отвечает условиям их применения, которые соответствуют первому граничному уровню. В то же время другие граничные уровни, которые указаны в табл. 4, соответствуют классификации по ГОСТ 28028.

Таблица 4

|

Условия применения жидкости (граничный уровень) |

Гранулометрический состав загрязнения, % |

Коэффициент измельчения, Ки |

||||

|

Размерная группа частиц загрязнения, мкм |

||||||

|

5–10 |

10-25 |

25-50 |

50-100 |

100-200 |

||

|

Не менее |

Не более |

|||||

|

1 |

64,2 |

32,1 |

3,2 |

0,4 |

0,10 |

2 |

|

2 |

78,1 |

19,5 |

2,15 |

0,25 |

0,05 |

4 |

|

3 |

87,5 |

10,93 |

1,37 |

0,17 |

0,02 |

8 |

|

4 |

93,3 |

5,85 |

0,75 |

0,11 |

0,01 |

16 |

Таблица 5 содержит примеры возможных диапазонов коэффициентов измельчения загрязнений при определенных условиях. С помощью приборов ПКЖ-902 и ПКЖ-904 исследуют дисперсный состав данных жидкостей. Соответствующий класс чистоты определяется по методике, изложенной в ГОСТ 20028, которая предусматривает определения количества частиц механических примесей, имеющих размер от 10 до 25 мкм.

Таблица 5

|

Условия хранения и применения масел |

Количество проб масел |

Показатели качества и качества загрязнений масел (диапазоны) |

|

|

Класс чистоты |

Коэффициент измельчения |

||

| 1. Масла при хранении и заправке в гидропривод тракторов на линии сборки |

174 |

4-11 |

0,8-22 |

| 2. Гидропривод рабочего оборудованиязерноуборочного комбайна на этапе обкатки |

62 |

8-12 |

3-18 |

| 3.Гидростатическая трансмиссия зерноуборочного комбайна на этапе обкатки |

62 |

6-9 |

2-8 |

| 4. Гидропривод станочного оборудования агрегатного, литейного и кузнечно-прессового производства автозавода приочистке: | |||

| – фильтром |

427 |

9-16 |

6,5-60 |

| – центрифугой |

6-19 |

8-398 |

|

| 5. Гидропривод обрабатывающих центров машиностроительного предприятия | 84 |

5-11 |

2,8-27 |

Если внимательно проанализировать гранулометрический состав механических примесей проб масел из табл. 5, то можно утверждать, что изложенные выше граничные уровни коэффициента измельчения могут быть применены на практике. Также с помощью отслеживания динамики изменения данного параметра вместе с контролем изменения класса чистоты можно более объективно судить о прогрессе загрязняющих и очистительных процессов в рабочих жидкостях. Это позволяет существенно улучшить и повысить эффективность контроля показателя промышленной чистоты рабочих жидкостей.

Также имея в распоряжении данные из таб. 4 и табл. 5 можно осуществить контроль масел по индексу загрязненности (РТМ2-Н90-2-76), и по массе загрязнений (ГОСТ 6370-71), включенных в состав допускаемых по ГОСТ 17216-2001. Не сложно заметить, что соотношения между классами чистоты по дисперсному составу, индексу загрязненности и массе примесей, изложенные в ГОСТ 17216, не подтверждаются.

В этом достаточно легко убедиться. Например, каждый класс чистоты по индексу загрязненности (от 10 до 15) соответствует до 4 классам чистоты по классу размерной группы частиц, имеющих размер от 10 до 25 мкм в зависимости от коэффициента измельчения. Каждому классу чистоты по массе загрязнений ставится в соответствие до 7 классов (от 7 до 13) чистоты размерной группы 10-25 мкм.

Таким образом, полученные результаты позволяют утверждать, что осуществление контроля загрязнения рабочей жидкости по массе и индексу загрязненности примесей почти непригодно для практического использования.

В большинстве случает несоответствие классов чистоты жидкостей, полученных вследствие использования разных методов и подходов, обусловлено различиями при учете и отражении степени дисперсности или гранулометрического состава примесей. Отсюда следует, что нельзя ставить в соответствие классы чистоты рабочих жидкостей из разных классификаций.

Поскольку в мировой практике очень широко применяются классы чистоты, изложенные в NAS-1638, на территории России существует определенная привязка к его классам чистоты классов, применяемых в ГОСТ 17216.

В качестве примера можно привести допущение о соответствии класса 11 ГОСТ 17216 классу 7 NAS-1638. Но тут есть существенный нюанс. Если в размерные группы 5-10 и 5-15 мкм по своему количеству для этих двух классов близки, то количество примесей размерных групп 10-25 и 25-50 мкм в жидкости с классом чистоты 11 может быть в 3 или 1,5 раза больше, чем в жидкости с классом чистоты 7.

Очевидным выглядит тот факт, что воздействие данных частиц на машины и механизмы неодинаково. Возможно преднамеренное или ошибочное представление более высокого уровня загрязнения масла по качеству и количеству, соответствующего коэффициенту измельчения Ки=2, менее высоким (Ки=5,7) при указании вместо 11 класса чистоты по ГОСТ 17216 7 класс чистоты по NAS-1638.

Таким образом, мы пришли к выводу о том, что осуществление контроля и классификации примесей по качеству является не менее важным, чем контроль и классификация по количеству. Также важность контроля и классификации качества примесей вместе с количеством косвенно предусматривается также методами, разработанными для кодирования загрязнений рабочей жидкости JSO 4406-87 и JSO 4406-99.

В том случае, когда классификация загрязнений производится только по количественному показателю, а качественный считается постоянным, то кодирование уровней загрязнения целесообразно проводить только одним классификационным числом. Соответственно при классификации, которая использует и показатель количества, и показатель качества, кодирование уровней возможно только с использованием минимум двух классификационных чисел. JSO 4406 ставит в соответствие каждому конкретному диапазону количества частичек свой кодовый номер (табл. 6).

Таблица 6

|

Число частиц в 1 см3 |

Классификационное число |

Число частиц в 1 см3 |

Классификационное число |

||

|

от |

до(включительно) |

от |

до (включительно) |

||

|

2500000 |

Св. 28 |

80 |

160 |

14 |

|

|

1300000 |

2600000 |

28 |

40 |

80 |

13 |

|

640000 |

1300000 |

27 |

20 |

40 |

12 |

|

320000 |

640000 |

26 |

10 |

20 |

11 |

|

160000 |

320000 |

25 |

5 |

10 |

10 |

|

80000 |

160000 |

24 |

2,5 |

5 |

9 |

|

40000 |

80000 |

23 |

1,3 |

2,5 |

8 |

|

20000 |

40000 |

22 |

0,64 |

1,3 |

7 |

|

10000 |

20000 |

21 |

0,32 |

0,64 |

6 |

|

5000 |

10000 |

20 |

0,16 |

0,32 |

5 |

|

2500 |

5000 |

19 |

0,08 |

0,16 |

4 |

|

1300 |

2500 |

18 |

0,04 |

0,08 |

3 |

|

640 |

1300 |

17 |

0,02 |

0,04 |

2 |

|

320 |

640 |

16 |

0,01 |

0,02 |

1 |

| 160 |

320 |

15 |

0,00 |

0,01 |

до 1 |

Подбор кода конкретного загрязнения проводится с помощью первого классификационного числа по общему объему примесей в загрязнителе, имеющих размер больше, чем 5 мкм. Потом осуществляют подбор второго классификационного числа на основе количества частиц в загрязнителе, имеющих размер 15 мкм. Далее эти два числа записывают в одну строку и разделяют наклонной чертой.

Рассмотрим пример. Пусть имеем классификационное число 18/13. Оно означает то, что в объеме жидкости 1 мл есть от 1300 до 2500 частичек, имеющих размер больше, чем 5 мкм, и от 40 до 80 частичек с размером больше, чем 15 мкм.

Но все же этот принцип кодирования не является достаточно информативным в случае, если нужно определить качество загрязнения.

Если использовать коэффициент измельчения, то код загрязнений может быть записан в более информативном виде, например – 12-5,2. Расшифровка будет следующей. 12 – это класс чистоты по количеству частичек, имеющих размер от 10 до 25 мкм, в соответствии с ГОСТ 17216, а 5,2 – это число гранулометрического состава загрязнения, которое соответствует коэффициенту измельчения Ки.

Уже в середине 90-х годов прошлого столетия стало понятно, что принципы классификации загрязнений, используемые в ГОСТ 17216-21, не отвечают в полной мере возросшим требованиям к контролю, нормированию и обеспечению чистоты рабочих жидкостей.

В этих условиях выходом из ситуации могла стать разработка специализированных отраслевых классификаций, которые отображали бы количественные и качественные характеристик загрязнений.

Последовала реакция со стороны Государственного комитета СССР по стандартам и Министерства тракторного и сельскохозяйственного машиностроения, которые на основе ГОСТ 23.1.157-86 разработали и ввели в действие новый ГОСТ 28028-89 «Промышленная чистота. Гидропривод. Общие требования». В данный стандарт вошло сразу четыре классификации чистоты рабочей жидкости гидроприводов. В ходе использования данный документ зарекомендовал себя с положительной стороны. Это привело к тому, что в планы был внесен пересмотр ГОСТ 17216-71 для усовершенствования классификации и кодирования примесей с учетом информации, содержащейся в ГОСТ 28028-89 и JSO-4406-87. Первая версия документа была подготовлена в 1991 году. Однако, распад Советского Союза притормозил введение инноваций и ГОСТ 17216-2001, введенный в действие в 2003 году, во многом был идентичен ГОСТ 17216-71, т.е. пересмотра стандарта так и не произошло. Отсюда следует, что ГОСТ 17216-2001 пересмотреть просто необходимо.

Также немаловажное значение имеет совершенствование норм промышленной чистоты. Норма – это исходный плановый технико-экономический показатель, содержащий оптимальные удельные значения таких параметров, как расход, потребление и т.л. чего-либо. Это принятые установленные количественные и качественные меры, выражающие максимально допустимые величины определенного параметра. Нормы представляют собой своеобразную экономическую категорию, отображающую реальный уровень развития техники. Поскольку последний не стоит на месте, то и нормы нужно периодически пересматривать в сторону ужесточения, чтобы стимулировать повышение качества существующего оборудования.

Очень часто встречается употребление терминов «норма промышленной чистоты» и «требование к промышленной чистоте» как синонимов. Однако, на самом деле они таковыми не являются. Если нормы – это базовые, укрупненные показатели, которые устанавливают на относительно длительный период, то требования к промышленной чистоте – это более частные допустимые уровни загрязнения лишь на определенных этапах жизненного цикла техники.

Допускаются случаи, когда требования к промышленной чистоте составных элементов отличается от нормы промышленной чистоты на все изделие. Но в целом последнее по промышленной чистоте должно соответствовать установленной норме. Требования к промышленной чистоте более динамичны, чем соответствующие нормы.

На сегодня существует несколько рекомендаций, касающихся норм промышленной чистоты рабочих жидкостей гидропривода. Например, фирма Pall рекомендует своим клиентам никогда не пользоваться гидравлическими системами с уровнем загрязнения масла хуже, чем 16/13 в соответствии с JSO-4406.

Часть рекомендаций фирмы HYDAC в контексте выбора фильтров гидрооборудования общего промышленного назначения и мобильной техники приведены в табл. 7.

Таблица 7

|

Гидравлические агрегаты |

Класс чистоты |

Рекомендуемый уровень абсолютнойфильтрации, мкм |

|

|

NAS-1638 |

JSO4406 |

||

| Шестеренные насосы |

10 |

19/16 |

20 |

| Цилиндры | |||

| Распределители | |||

| Предохранительные клапаны | |||

| Дроссели | |||

| Поршневые насосы |

9 |

18/15 |

10 |

| Пластинчатые насосы | |||

| Напорные клапаны | |||

| Сервоклапаны |

7 |

16/13 |

3 |

Качественная характеристика допустимых уровней загрязнения является общей для этих рекомендаций.

После их просмотра может сложиться впечатление, что пусть и не один, но три класса, три фильтра смогут решить абсолютно все проблемы, которые связаны с промышленной чистотой некоторых частей гидропривода.

Теоретически, да, ведь с их помощью можно обеспечить тот уровень чистоты (минимальный уровень загрязнения), ниже которого примеси уже не оказывают существенного влияния на надежность работы технологического оборудования.

Например, в случае поддержания чистоты на уровне 11-12 класса по ГОСТ 17216-71 необходимо задействовать фильтры с номинальной тонкостью фильтрации 10 мкм и это обеспечит работу станочного гидрооборудования без существенного снижения эксплуатационных параметров. Также в литературе доступны данные, говорящие о том, что если добиться повышения номинальной тонкости фильтрации с 25 до 5 мкм, то вполне возможно в 7-8 раз снизить интенсивность падения коэффициента полезного действия авиационных насосов и гидромоторов, попутно увеличив их рабочий ресурс. Одновременно неизбежно сталкиваемся с постулатом, что вечные машины нужны далеко не во всех случаях. Поэтому в каждом конкретном гидроприводе должен поддерживаться оптимальный уровень чистоты, который вытекает из экономической целесообразности. Абстрактное утверждение «чем выше степень очистки, тем выше надежность оборудования» должно заменяться более практичным: «класс чистоты и фильтр должны быть настолько хороши, насколько это нужно в данной конкретной ситуации».

Существует методика выбора фильтрующего оборудования, разработанная Британской ассоциацией гидравлической мощности. Она построена на расчете так называемого весового фактора, который учитывает одновременно семь технико-экономических параметров. В их числе чувствительность оборудования к загрязнениям, а также предполагаемый срок службы и режим работы.

На сегодняшний день накоплено уже достаточно много опыта в эксплуатации гидрооборудования, чтобы осуществлять учет ряда факторов при оптимизации и требованиях к чистоте рабочих жидкостей и масел. Наилучшим образом это можно проиллюстрировать на примере ресурса насосов. Поскольку оптимизация чистоты не самоцель, а лишь инструмент для повышения рабочего ресурса насосов до нужного уровня, то необходимо осуществлять прогноз потенциального ресурса каждого конкретного агрегата. Дать такой прогноз возможно при использовании определенных положений. Так, износ пар трения является прямопропорциональным выполненной работе. Это утверждение является, по сути, основой для того, что прогнозировать рабочий ресурс многих машин и механизмов. Конечно, больше это относится к агрегатам станочного гидропривода и гидроприводам сельскохозяйственных и дорожно-строительных машин. Перечисленные системы – это серийная или массовая продукция, которая должна отвечать высоким требованиям унификации, типизации и стандартизации узлов и деталей. Типажи объемных гидромашин представляют собой подобные физические типоразмеры. Основной параметр этих машин (рабочий объем) в типоразмерной последовательности представлен как геометрическая прогрессия с модулем «2». Также они унифицированы по частоте вращения, марке масла, давлению, рабочей температуре, тонкости фильтрации, промышленной чистоте и т.п.

Поскольку такие гидромашины относятся к трибосистемам, то многие их рабочие параметры будут идентичными. Отличия состоят преимущественно в относительной скорости движения (трения) и в пропорциональном рабочем объеме. Поэтому прогнозный ресурс работы таких гидромашин одного типоразмерного ряда должен рассчитываться на основе принципа подобия по таким параметрам, как рабочий объем, коэффициент скорости, коэффициент мощности или же коэффициенту работоспособности. Конкретная конфигурация параметров зависит от того, какой параметр из типоразмерного ряда принят в качестве константы.

Исходные данные для прогноза ресурса гидроприводов производственных насосов Г12-2М и Г12-3М доступны в справочнике В.К. Свешникова «Станочные гидроприводы». Алгоритм расчета ресурса данных насосов приведен в табл. 8.

Таблица 8

|

Параметры |

Габаритно-весовая группа |

||||||||||

|

1 |

2 |

3 |

|||||||||

|

Типоразмер (модель) насоса |

|||||||||||

|

Г12-3 |

Г12-2 |

||||||||||

|

1АМ |

1М |

2АМ |

2М |

3АМ |

3М |

4АМ |

4М |

5АМ |

5М |

6АМ |

|

|

m , кг |

8,2 |

20 |

30 |

||||||||

|

q , см3 |

8 |

12,5 |

16 |

25 |

32 |

40 |

63 |

80 |

125 |

160 |

224 |

|

D = q1/3 |

2 |

2,3 |

2,5 |

2,9 |

3,2 |

3,4 |

4,0 |

4,3 |

5,0 |

5,4 |

6,0 |

|

nном , мин-1 |

960 |

||||||||||

|

Tном , час, не менее фильтр 40 мкм |

7000 |

3000 |

2000 |

||||||||

|

Cn=nхD |

Cn»Dх103 |

||||||||||

|

CT = Tномх Cn |

23,8х106 |

15х106 |

12х106 |

||||||||

|

Tпр = СT/Cni(х103) |

12 |

10 |

9,5 |

8,3 |

7,5 |

7 |

3,8 |

3,5 |

3 |

2,2 |

2 |

|

Tном , час, не менеефильтр 25 мкм |

10000 |

4000 |

2500 |

||||||||

|

CT = TномхCN |

34х106 |

20х106 |

15х106 |

||||||||

|

Tпр = СT/Cni(х103) |

17 |

15 |

13,8 |

12 |

10,5 |

10 |

5,0 |

4,7 |

4,0 |

2,8 |

2,5 |

В результате расчета было установлено, что каждый из насосов типоразмерного ряда обладает собственным ресурсом при прочих одинаковых условиях. К примеру, насос типа Г12-31АМ І габаритно-весовой группы отличается ресурсом работы, равным 17000 часов. В свою очередь базовый насос Г13-33М обладает рабочим ресурсом, равным 10000 часов. Именно последняя величина принимается в качестве нормативной. Отсюда следует, что требования к чистоте рабочей жидкости первого насоса могут быть существенно снижены.

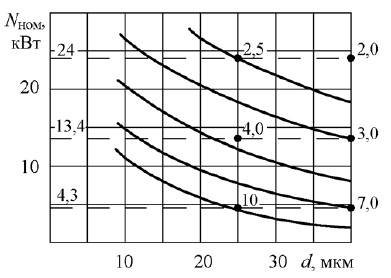

Данные, пребывающее на сегодня в наличии, в полной мере позволяют оценить влияние на рабочий ресурс такого параметра, как тонкость фильтрации. Графическое изложение прогноза ресурса работы в удобной форме представлено на рис. 1.

Рис. 1. Влияние номинальной тонкости фильтрации рабочей жидкости на ресурс насосов в зависимости от их номинальной мощности

Как видим из графика, в случае замены фильтра, имеющего номинальную тонкость фильтрации 25 мкм, на фильтр с тонкостью фильтрации 10 мкм, рабочий ресурс насоса Г12-33М можно увеличить на 10000 часов (с 10000 до 20000 часов).

Представление доступных данных в виде графиков позволяет более объективно устанавливать нормы и требования к чистоте рабочих жидкостей для каждого конкретного режима нагружения насосов.

Еще одним фактором, который обязательно стоит учитывать при оптимизации норм и требований к чистоте рабочих жидкостей, является объем.

В случае снижения или роста содержания примесей в постоянном объеме рабочей жидкости изменяется также и их концентрация. Претерпевает изменение не только общее количество загрязняющих примесей, которое участвует в изнашивании насоса, но также количество той их части, которая может поступать в контактную зону поверхностей пары трения в любой момент времени. В противоположном случае при изменении объема рабочей жидкости с постоянной концентрацией загрязнителя будем иметь лишь изменение общего количества загрязняющих примесей, принимающих участие в процессе изнашивания насоса, ведь количество загрязнителя, который готов попасть в любой момент в контактную зону, остается постоянным.

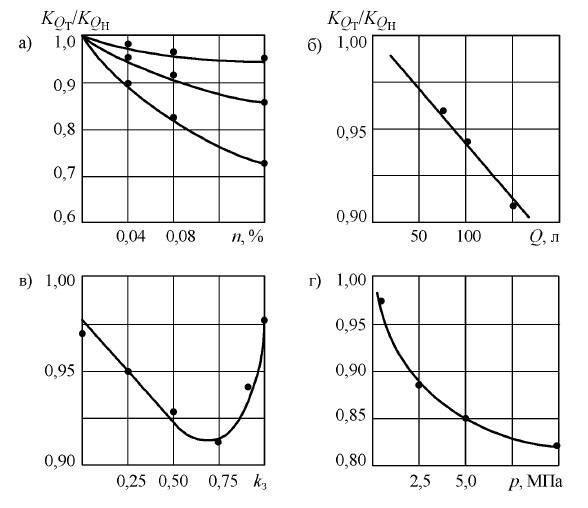

На рис. 2 (а, б) приведены примеры влияния количества загрязняющих примесей и объема рабочей жидкости, имеющего постоянный уровень загрязнения, на снижение относительного объемного коэффициента полезного действия шестеренных насосов.

Рис. 2. Влияние параметров загрязнения и режима нагружения на износ насосов НШ

С приведенных графических зависимостей следует, что повышение концентрации загрязняющих примесей в рабочей жидкости при внешней нагрузке, равной константе, приводит к снижению контактных напряжений, которые создаются абразивными частицами. Зависимость носит параболический характер.

На рис. 2 (в) приведена зависимость изменения коэффициента подачи насоса НШ-46У от режима нагружения. Условия проведения эксперимента: номинальное давление 10 МПа, рабочая жидкость содержит 0,08% загрязнителя М20. Как видим, данная графическая зависимость носит сложный характер, близкий к экспоненциальному. Экстремум наблюдается в точке kз=0,75.

Нагружение насосов носило циклический характер. Длительность цикла – шесть секунд. При таких условиях точке экстремума для коэффициента подачи соответствует время работы насоса 1,5 с. Дальнейшее сокращение длительности цикла является причиной того, что загрязнения в контактной зоне не обновляются, поэтому интенсивность износа трущихся поверхностей снижается.

Если увеличивать рабочее давление (нагрузку на детали насосов), то это приведет к пропорциональному увеличению износа деталей, но после прохождения некоторой критической величины интенсивность износа насосов начинает замедляться (рис. 2(г)).

Для условий данного эксперимента при введении искусственного загрязнителя критическое значение рабочего давления составляет 3 МПа.

Приведенные результаты еще раз доказывают, что существующие рекомендации, гласящие о необходимости использования абсолютных фильтров, ведущих к абсолютной чистоте, являются интересными с технической точки зрения, но спорными с экономической.

Целесообразность применения любого ноухау во многом определяется количеством денег, которые готов заплатить потребитель за достигнутый результат.

Станция масляная мобильная ...

Станция масляная мобильная ... Установка для обработки ...

Установка для обработки ...