Подготовка топлива имеет огромное значение при организации отопительного сезона. В качестве жидкого топлива в стационарных и мобильных энергетических установках используются мазуты различных марок, мартеновское топливо, стабилизированная нефть, соляровое и сланцевое масло и легкие топлива (керосин, соляр, бензин и др.) Наиболее распространенным топливом для сжигания в печах, промышленных и энергетических котлах является мазут. Мазуты характеризуются значительной вязкостью, плотностью, содержанием высокомолекулярных веществ и смол.

Транспортировка мазута

Доставка мазута на электростанции и промышленные котельные производится железнодорожным, водным, автомобильным транспортом и по трубопроводам. По трубопроводам мазут доставляется в случае расположения котельных и ТЭС вблизи от нефтеперерабатывающих заводов или магистральных мазутопроводов. Автомобильным транспортом мазут доставляется в промышленные и отопительные котельные и небольшие электростанции при незначительных расстояниях от места получения топлива. Доставка потребителю мазута водным транспортом производится только при отсутствии других возможностей, т.к., несмотря на дешевизну этого способа (в 4…5 раз дешевле по сравнению с другими), сезонность его в связи с замерзанием водоемов вызывает необходимость строительства больших емкостей для хранения топлива в зимний период.

При доставке мазута по железной дороге топливо сливается в приемно-сливные устройства.

Для слива мазута требуется разогрев его до температуры 30°С для мазута марки 40 (40 В ) и 60°С для мазута марки 100 (100 В). Существует несколько способов слива мазута в сливной желоб: при разогреве топлива «открытым паром», при разгрузке цистерн в закрытых помещениях — тепляках, слив с рециркуляционным подогревом горячим мазутом, слив из цистерн с паровой рубашкой, слив мазута под избыточным давлением.

Мазутные хозяйства бывают основными и растопочными. Основным мазутное хозяйство называют в случае, когда ТЭС или котельная работают только на мазуте, мазуте и газе или при использовании мазута в качестве резервного топлива. Если мазут используется в качестве растопочного топлива или для подсветки факела (на пылеугольных ТЭС), то мазутное хозяйство называют растопочным.

В состав мазутного хозяйства входят: приемно-сливные устройства; мазутохранилища (приемные и основные емкости); мазутонасосная (с насосами, подогревателями, фильтрами); паромазутопроводы; система жидких присадок (емкости, подогреватели, насос-дозатор); система пожаротушения.

Схемы мазутного хозяйства бывают циркуляционные, тупиковые и комбинированные (тупиково-циркуляционные); комбинированная схема (рис. 1.2) применяется при использовании любых мазутов и при различных режимах работы котельной, но особенно удобна, когда котельная работает на маловязких топливах.

Жидкие топлива перед сжиганием должны пройти цикл специальной подготовки. Это необходимо для эффективного сжигания с одновременным обеспечением надежности топочного устройства, хвостовых поверхностей нагрева, уменьшения загрязняющих выбросов. Подготовка включает в себя следующие мероприятия: первичный подогрев для обеспечения вязкости, необходимой при транспортировке; фильтрация; обработка присадками; обессоливание; обеспечение рабочего давления перед сжиганием; подогрев до вязкости, необходимой для оптимальной работы форсунок.

Первичный подогрев для обеспечения вязкости, необходимой при транспортировке

Условия сливных и наливных операций, транспортировки мазутов, а также эффективность работы форсунок определяются вязкостью мазута. Вязкость мазутов в значительной степени зависит от температуры, поэтому необходимо, чтобы мазут был нагрет до определенной температуры в соответствии с условиями его использования. Недогрев топлива ухудшает его транспортирование по трубам, качество распыливания; перегрев может привести к испарению, вспениванию, вследствие чего возможно воспламенение топлива в баках, пульсационному режиму работы форсунок, ухудшению работы насосов. На рис. 1.3 приведена номограмма зависимости вязкости некоторых мазутов от температуры по ГОСТ 10585-75, здесь же показаны примерные значения вязкости, которые необходимо обеспечивать для оптимальной работы мазутного хозяйства и горелочных устройств. Подогрев мазута в приемной, основной и расходной емкостях (позиции 3, 25 и 21 рис. 1.2) осуществляется змеевиковыми подогревателями и открытым паром. Подогреватели устанавливаются в непосредственной близости от заборных патрубков основных и циркуляционных насосов.

Подготовка топлива — фильтрация мазута

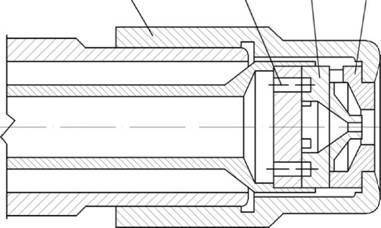

Для очистки мазута от механических примесей используются фильтры грубой и тонкой очистки. В зависимости от конструкции фильтры бывают щелевые, шариковые и сетчатые. На рис. 1.4 приведена конструкция сетчатого фильтра мазута. Грубые сетчатые фильтры имеют от 5 до 64 отверстий на 1 см фильтрующей поверхности, фильтры тонкой очистки — от 64 до 400 отверстий на 1 см. Фильтры грубой очистки устанавливаются перед топливными насосами, фильтры тонкой очистки — перед форсунками (см. рис. 1.2). Необходимая степень фильтрации жидкого топлива определяется используемым оборудованием мазутного хозяйства и типом форсуночных устройств. Снижение требований к фильтрации не допускается, минимальный размер отфильтрованных частиц не должен превышать 5 мкм.

Обработка присадками и обессоливание

Мазут является очень сложной по химическому составу смесью высокомолекулярных органических, гетероорганических и металлоорганических соединений. В структурном отношении мазут представляет собой многофазную дисперсную систему. К частицам дисперсной фазы относятся высокоплавкие парафиновые углеводороды, карбены и карбоиды, твердые минеральные примеси, глобулы воды, газовые пузырьки. Осаждение частиц дисперсной фазы и образование трудноудаляемых отложений приводит к определенным трудностям на всех стадиях транспортирования, хранения и сжигания мазута. Карбоиды и минеральные примеси вызывают абразивный износ насосов, арматуры и форсунок. Присутствие глобул воды усложняет эксплуатацию мазутного хозяйства, отрицательно влияет на полноту сгорания, дестабилизирует процесс горения и может привести к срыву факела. Наличие в мазуте вредных примесей вызывает генерацию производных соединений, коррозию и загрязнение рабочих поверхностей, уменьшение теплопередачи. Для снижения негативных явлений, возникающих при использовании мазутного топлива, его необходимо подвергать спецобработке на нефтеперегонном заводе или непосредственно перед сжиганием. Существуют следующие методы обработки мазута: гидромеханический, физический и химический.

Гидромеханическая обработка (ГМО) производится в специальных аппаратах (ротационных, струйных, вибрационных и др.), позволяющих создавать тонкодисперсную смесь мазута с вязкими отложениями и с водой. Способ ГМО перспективен при сжигании высокообводненных и крекинг мазутов. В результате ГМО вода и мазут перемешиваются до микроэмульсии. Поскольку температура кипения воды значительно ниже температуры кипения мазута (280…320°С), то при попадании капель мазута в топочную камеру происходит быстрое испарение эмульгированной в топливе воды, приводящее к микровзрыву капель мазута и к их вторичному дроблению. При этом факел более равномерно распределяется в топочном пространстве, возрастает полнота и скорость сгорания, выравнивается температурное поле, снижается максимум температур а зоне горения, вследствие чего на 30…40% уменьшается образование «термических» оксидов азота. Содержание эмульгированной воды в мазуте рекомендуется 6…12% при дисперсности воды 10…15 мкм.

К физическим методам относится обработка топлива магнитным, электрическим, тепловым и другими физическими полями с целью повышения его дисперсности, стабильности и, в конечном счете, полноты сгорания.

Для обессоливания применяют водную промывку мазута. В мазут вводится пресная вода, создается водно-топливная эмульсия, затем промывочная вода, насыщенная солями (в основном щелочных и щелочноземельных металлов), удаляется с помощью центробежных сепараторов. За рубежом (фирма «Пегролант», США), используется электростатический метод отделения воды непосредственно в топливных емкостях.

Химический метод обработки мазута заключается в использовании присадок. Присадки к мазуту имеют различные назначения.

Депрессорные присадки улучшают текучесть мазута. В качестве депрессантов используют сополимеры этилена с винилацетатом.

Диспергирующие присадки препятствуют образованию смолистых отложений, повышают полноту сгорания топлива. В качестве диспергирующих и противодымных присадок используют соединения Мп, Бе, Сг и др. (катализаторы горения), соединения щелочноземельных металлов Ва и Са, алюмосиликаты. Последние ускоряют процесс термоокислительного крекинга топлива, что положительно влияет на полноту сгорания, снижает коррозионную активность дымовых газов; в энергетике алюмосиликаты пока не используются. Антикоррозионные присадки — это соединения М^, А1, Б1, Бе и др. Они взаимодействуют с коррозионно- и адгезионноактивными компонентами продуктов сгорания (соединениями Б, V, № ) и переводят их в пассивное состояние. При этом на наружных поверхностях нагрева котла образуются рыхлые легкоудаляемые отложения, резко снижается скорость коррозии металла.

Для котельного топлива используются жидкие присадки ВНИИНП-102 для обработки мазута при его изготовлении, ВНИИНП-106 для обработки мазута в местах потребления, «Полифен» (близок по составу и свойствам к присадке ВНИИНП-106). Эти присадки снижают интенсивность коррозии, уменьшают количество и прочность золовых отложений, снижают вязкость и поверхностное натяжение мазута, связывают атомарный кислород, способствуют выжиганию тяжелых компонентов, уменьшают коксообразование. На ТЭС применяется также жидкая минеральная присадка ВТИ-4 ст, представляющая собой 10%-ный водный раствор хлористого магния MgCl2. Она снижает низкотемпературную коррозию, но отложения на поверхностях нагрева трудноудаляемы, и поэтому ряд электростанций отказался от нее.

Присадка, поступающая на электростанцию, выгружается в специальные емкости, где приготавливается рабочий раствор, последний подается в баки хранения жидкой присадки. Из баков насосом-дозатором присадка через фильтры подается на всасывание мазутных насосов второго подъема (с применением смесителей эжекционного типа) или, как это показано на рис. 1.2, через подогреватель на всасывание перекачивающих насосов. Дозировка присадок ВНИИНП: 2 ± 0,4кг на одну тонну мазута, присадки ВТИ-4 ст: 0,6 ± 0,1 кг MgCl2 на тонну мазута, температура контакта 70…90°С.

За рубежом применяют присадки на основе Mg, Мп, и А1 в виде дисперсий в масле.

Обеспечение рабочего давления перед сжиганием. Давление жидкого топлива выбирается, исходя из требуемой дисперсности распыления при необходимой единичной производительности форсунки. Давление мазута перед форсунками условно подразделяются на низкое (< 0,7 МПа), среднее (< 3,5 МПа) и высокое (> 3,5 МПа). Необходимое давление достигается использованием насосов различного типа и назначения.

Шестеренные насосы типа Ш применяются для перекачивания мазута с температурой до 80°С и используются как циркуляционные и основные насосы в промышленных котельных; подача от 0,22 до 9 м /ч, давление от 0,6 до 2,5 МПа.

Винтовые насосы типа ЗВ (трехвинтовые) применяются для перекачивания мазута с температурой до 100°С в мазутных хозяйствах промышленных котельных в качестве основных насосов; подача от 0,45 до 6,84 м /ч, давление от 2,5 до 4 МПа.

Центробежные консольные насосы типа НК для перекачивания мазута с температурой до 80°С применяются на ТЭС как основные насосы и насосы первого подъема, подача от 35 до 560 м /ч, давление от 0,7 до 3,7 МПа.

Для перекачивания мазута с температурой до 200°С как основные и насосы первого подъема применяются на ТЭС центробежные консольные насосы типа НК (подача от 55 до 120 м /ч, давление нагнетания от 0,45 до 1,12 МПа); типа КНК (подача 135 м /ч давление 0,55 МПа); разъемные центробежные консольные насосы типа Н (подача от 36 до 170 м /ч, давление от 1,05 до 3,38 МПа); разъемные двустороннего входа типа НД (подача от 200 до 450 м /ч, давление от 0,6 до 1,0 МПа).

Разъемные многосекционные насосы типа НПС применяются на ТЭС в качестве основных. Температура перекачиваемого мазута до 200°С, подача от 35 до 200 м /ч, давление нагнетания от 5 до 7 МПа.

В качестве насосов-дозаторов присадок используются насосы типа НД, например, НД-2500/10 с подачей 2,5 м /ч и давлением нагнетания 1,0 МПа.

Подогрев мазута перед форсунками. Перед подачей жидкого топлива в топку оно дополнительно подогревается для обеспечения необходимой вязкости. Температура подогрева мазута определяется маркой мазута и способом распыления (см. табл.1.1).

Таблица 1.1. Температура подогрева мазута перед форсунками, °С

|

Марка мазута |

Форсунки механического распыления |

Форсунки паромеханические |

Форсунки ротационные и парового распыления |

|

100 |

150 (135) |

125 |

100 |

|

100 В |

125 |

115 |

— |

|

40 |

120 |

110 |

90 |

|

40 В |

110 |

100 |

— |

|

Ф |

80 |

— |

80 |

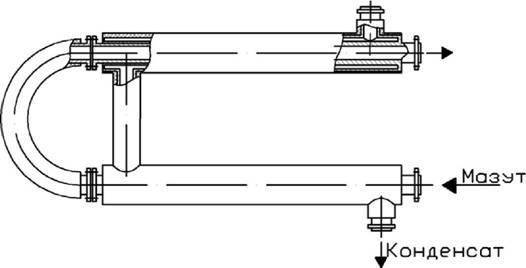

Пар на мазутоподогреватели (рис. 1.2, позиция 7) поступает из отборов турбин или непосредственно от котла с давлением до 1,6 МПа и температурой до 300°С (насыщенный или слегка перегретый).

Для подогрева мазута используют кожухотрубные подогреватели ПМ и ПМР, секционные кожухотрубные подогреватели, и секционные подогреватели типа «труба в трубе». Диапазоны некоторых рабочих характеристик подогревателей приведены в таблице 1.2.

Таблица 1.2. Диапазон основных параметров подогревателей мазута

|

Параметр |

Типы подогревателей |

|||

|

ПМ |

ПМР |

Секционные подогреватели |

ТТ |

|

|

Пропускная способность по мазуту, т/ч |

6… 120 |

15.400 |

40.50 |

до 20 |

|

Допустимое давление мазута, МПа |

1,0..4,0 |

1,3..6,4 |

— |

до 6,4 |

|

Допустимое давление пара, МПа |

1,0..1,3 |

1,6 |

0,8 |

1,0.4 |

|

Температура мазута на выходе, °С |

95…115 |

120…13 5 |

125.150 |

до 135 |

|

Температура пара на входе, °С |

200 |

300 |

— |

180..250 |

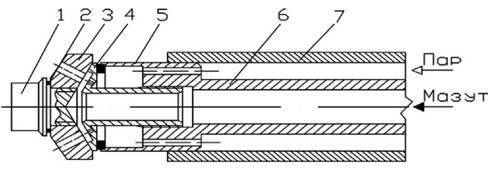

На рис. 1.5 приведена конструкция подогревателя типа «труба в трубе», применяемого в мазутохозяйственных котельных.

Рис. 1.5. Мазутоподогреватель типа «труба в трубе»

Распыливание жидкого топлива и организация топливовоздушной смеси. Эти операции являются наиболее ответственными в ряду мероприятий по подготовке жидкого топлива к сжиганию в факеле. От качества распыления и образования горючей смеси зависят экономичность и надежность процесса горения при различных режимах работы топочных устройств. Распыливание (дробление на мелкие капли) жидкого топлива производится в форсунках, а организация топливовоздушной смеси — в горелках различных типов и конструкций.

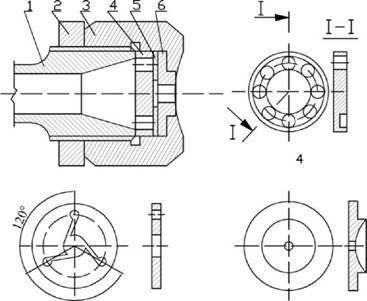

Основные типы форсунок, используемые в настоящее время в энергетике — механические и с распыливающей средой. Механическое распыливание осуществляется при продавливании топлива под значительным напором (1,0…2,0 МПа) через малое отверстие (1…3 мм). Распыливающая часть центробежной форсунки (головка) показана на рис. 1.6. Она состоит из трех основных деталей. В диске 4 происходит дробление топлива на мелкие струйки, в диске 5 струйки завихриваются, в сопловой насадке 6 топливо распыливается.

Рис. 1.6. Головка мазутной форсунки с механическим распыливанием: 1 — наконечник головки; 2 — гайка стопорная; 3 — гайка накидная; 4 — диск распределительный; 5 — диск завихривающий; 6 — насадка сопловая

В паровых и пневматических форсунках дробление топлива осуществляется за счет кинетической энергии пара или воздуха. Так, в струйных форсунках ЦКТИ (рис.1.7) дробление и выход мазута осуществляется за счет прямого сноса его кинетической энергией пара и за счет эжекции.

Рис. 1.7. Струйная форсунка ЦКТИ: 1 — пробка; 2 — прокладка; 3 — распылитель; 4 — коллектор паровой; 5 — корпус; 6 — топливный ствол; 7 — паровой ствол

В паро- и пневмомеханических форсунках дробление топлива осуществляется путем одновременного воздействия на него механическим и паровым (пневматическим) завихрителями. Конструктивно такие форсунки изготавливают двухсопловыми (распыливающий агент взаимодействует с топливом на выходе последнего в топочное пространство (рис.1.8) и двухкамерными (потоки распыливающего агента и топлива взаимодействуют внутри форсунки) с одним выходным соплом.

Рис. 1.8. Головка паромеханической форсунки горелки ГМГМ: 1 — накидная гайка; 2 — шайба распределительная; 3 — завихритель топливный; 4 — завихритель паровой

В ротационных форсунках дробление и подача топлива в топку осуществляется при помощи вращающегося стакана (рис. 1.9). Топливо подается через полую трубу к насадку, из него на стенку стакана, где распределяется в виде пленки, пленка обрывается со среза стакана. Для дополнительного воздействия на пленку топлива к стакану подводится первичный воздух (10…20% от общего его количества, подаваемого на горение). Образовавшаяся богатая смесь капель топлива и воздуха поступает в топку. Более подробная классификация форсунок приведена в разделе 1.4.

Совершенство сжигания жидкого топлива зависит от качества его распыливания, которое характеризуется распределением капель по размерам, средним диаметром капель, углом раскрытия (конусности) и дальнобойностью струи, плотностью орошения, т.е. количеством жидкости, проходящей в единицу времени через единицу площади живого сечения струи.

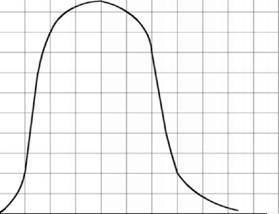

Фракционный состав капель в струе может быть записан как зависимость, имеющая вид нормального закона распределения Гаусса.

![]()

Рис. 1.9. Головка ротационной форсунки: 1- топливоподающая труба; 2- полый вращающийся вал; 3 — корпус; 4 — питатель; 5- вращающийся распыливающий стакан; 6 — завихритель первичного воздуха

Рис. 1.10. Частотная кривая распределения капель в струе

Графически выражение (1.1) представлено на рис. 1.10. Из рисунка видно, что распределение капель по размеру очень неравномерно, между максимальным и минимальным размерами находится наиболее вероятный размер капель, число которых максимально, с увеличением и уменьшением размера капель количество капель наиболее вероятного размера уменьшается.

Гомогенизатор, кавитатор, диспергатор ...

Гомогенизатор, кавитатор, диспергатор ... Гомогенизация топлива установками ...

Гомогенизация топлива установками ... Установки для блендинга ...

Установки для блендинга ...