В этой статье мы рассмотрим, как с помощью аппаратов вихревого слоя осуществляется помол цемента, активация цемента, производство микроцемента и сухих строительных смесей.

Цемент – наиболее дорогостоящая часть бетона, которая во многом определяет качество бетонных изделий, а также надежность и долговечность конструкций, возведенных на их основе. Однако, в большинстве случаев потенциал вяжущих свойств цемента используется не полностью, что приводит к дополнительным финансовым затратам и снижению качества строительных материалов. Это обусловлено двумя факторами:

- отдельные частицы цемента (размером 70 мкм и более) участвуют в процессе гидратации не в полной мере. В среднем количество непрогидратированного цемента достигает 20-25%;

- при хранении на протяжении месяца цемент может терять до 15% своей активности вследствие поглощения влаги из воздуха (образуется так называемый «лежалый» цемент).

Повысить эффективность и снизить расход вяжущего вещества можно путем увеличения тонкости помола, оптимизации гранулометрического состава и изменения формы частичек порошка. В случае «лежалых» цементов необходима активация, которая позволяет восстановить исходную марку вяжущего. Доизмельченный и активированный цемент характеризуется ускоренной гидратацией и быстрым ростом прочности.

Активация цемента – основные способы

Активация цемента может осуществляться двумя способами:

- механический;

- химический.

При механической активации используются специальные диспергаторы (измельчители) или цементная мельница. Часто это достаточно габаритные устройства, работа которых сопровождается высоким уровнем шума и большим потреблением электроэнергии. Есть вопросы и по производительности. Например, производительность шаровой мельницы быстро падает при получении цемента с удельной поверхностью выше 2500 см2/г.

Химическая активация предусматривает введение специальных добавок, которые выступают для частичек цемента в качестве «щита», защищающего от воздействия влаги. В этой статье мы уделим внимание механоактивации.

Помол цемента с помощью аппарата вихревого слоя

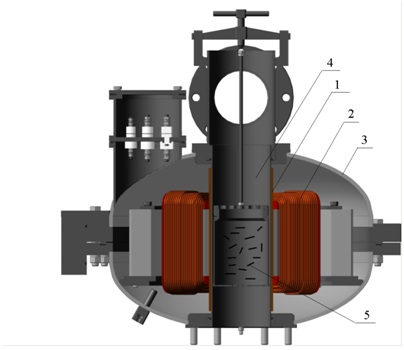

Одним из перспективных путей повышения эффективности цементов может быть использование энергии электромагнитных полей и, в частности, аппаратов с вихревым слоем ферромагнитных частиц (рисунок 1).

Рисунок 1 – Аппарат с вихревым слоем ферромагнитных частиц (АВС): 1 – защитная втулка; 2 – индуктор вращающегося электромагнитного поля; 3 – корпус индуктора; 4 – рабочая камера из немагнитного материала; 5 – ферромагнитные частицы

Конструктивно аппарат аналогичен асинхронному двигателю с извлеченным ротором, на месте которого располагается рабочая камера из немагнитного материала 4. Для создания вращающегося электромагнитного поля используется индуктор 2. Само поле замыкается в области рабочей зоны аппарата, ограниченной корпусом 3. Обрабатываемый материал подается в рабочую камеру, где также находятся частицы 5, изготовленные из ферромагнитного материала.

Под воздействием вращающегося электромагнитного поля ферромагнитные частицы приходят в движение по сложным траекториям, создавая своеобразный вихревой слой. В этом слое и происходит интенсивное перемешивание и измельчение цемента с одновременным влиянием на него электромагнитного поля и локального высокого давления. Воздействие на цемент обеспечивается не за счет свободного удара, а за счет стесненного соударения между ферромагнитными частицами и частицами со стенкой камеры. Поверхности контакта при ударе достаточно малы, а сама точка удара имеет случайное положение относительно оси симметрии сталкивающихся ферромагнитных частиц. Поэтому даже при относительно небольших скоростях развиваются очень большие усилия. Кроме того, количество и частота ударов между частицами весьма большие. Параметры частиц (длина, диаметр и их соотношение), а также коэффициент заполнения рабочей камеры подбирается опытным путем, исходя из вида обрабатываемого вещества.

Активация и помол цемента – результаты эксперимента

Первым для активации цемента АВС применил его разработчик Д. Логвиненко. В частности, он исследовал, как меняется удельная поверхность вяжущего вещества в зависимости от длительности обработки в аппарате. Было установлено, что после десяти минут обработки этот параметр увеличился с 3080 до 4965 см2/г, после двадцати минут – до 5477 см2/г и после тридцати минут – до 6724 см2/г.

Нами была поставлена задача исследования свойств бетона (способность выдерживать высокие динамические и вибрационные нагрузки), изготовленного на основе «слежавшегося» цемента и этого же цемента, но прошедшего обработку в АВС. Для обработки был взят цемент марки CEM I 32,5 R с тонкостью помола 80 мкм и включением грудок большого размера, которые образовались в результате длительного хранения.

Рисунок 2 – Исходный «слежавшийся» цемент

Помол цемента проходил в аппарате вихревого слоя типа АВС-100 производства GlobeCore на протяжении 30 минут с использованием стальных ферромагнитных частиц. После измельчения тонкость помола цемента составила 5-10 мкм.

Для проведения испытаний были изготовлены образцы в форме прямоугольного параллелепипеда с размерами 0,04 м х 0,04 м х 0,16 м (рисунок 3).

Рисунок 3 – Исследуемый образец после проведения испытаний

Для приготовления раствора использовался цемент CEM I 32,5 R, стандартный многофракционный песок и вода (в соотношении вода к цементу 0,4).

Таблица 1 – Результаты испытаний образцов на изгиб и сжатие

| Материал | Предел прочности при изгибе, МПа | Предел прочности при сжатии (на 28-е сутки), МПа | |

| На 8-е сутки | На 28-е сутки | ||

| Исходный цемент | 2,83 | 4,86 | 14,51 |

| Цемент, обработанный в аппарате АВС-100 | 3,73 | 6,08 | 42,66 |

Как видно из таблицы, предел прочности образцов при изгибе уже на 8-е сутки увеличился на 30% при обработке цемента в АВС. Предел прочности при сжатии образцов, изготовленных на основе цемента, прошедшего доизмельчение и активацию в АВС, увеличился в 2,9 раза.

Таким образом, применение АВС позволяет экономить цемент и тратить при этом меньше электроэнергии. Эффект экономии электроэнергии объясняется тем, что затрачивая относительно небольшую мощность, можно получить несколько десятков или сотен измельчителей, ведь, по сути, каждая ферромагнитная частица при движении в вихревом слое является мини-измельчителем.

В технологическом процессе производства бетона АВС также может применяться для магнитной активации воды (без ферромагнитных частиц), активации песка, а также совместной обработки смеси песка и цемента с целью получения активированных компонентов для приготовления раствора. Аппараты без больших усилий и затрат встраиваются в уже существующие технологические линии, поэтому могут использоваться для модернизации действующих производств.

Полученные результаты и особенности работы АВС свидетельствуют о том, что аппарат может реализовать не только помол цемента, но и быть эффективным при производстве микроцемента и cухих строительных смесей.

Производство микроцемента

Микроцемент – относительно новый материал. В его основе лежит цемент, но более мелкого помола, чем обычный строительный, а также полимерные добавки, кварц и цветовые пигменты. Благодаря мельчайшему размеру зерен, высокой текучести и низкой вязкости в растворах с водой, микроцемент способен проникать даже в самые маленькие трещины и поры, заполнять пространства между зернами горных пород и минералов. А высокая прочность и адгезия позволяют применять микроцемент для отделки любых твердых поверхностей при внутренних и наружных работах. Микроцемент делает строительные конструкции более прочными и долговечными, а обработанные поверхности –водонепроницаемыми.

Основная характеристика микроцемента – тонкость помола, которая имеет основное значение при твердении в первые минуты и часы схватывания. И далеко не все промышленные мельницы могут обеспечить размер частиц на уровне 5-15 микрон, затратив при этом не много электроэнергии.

Помольные комплексы на основе аппаратов вихревого слоя АВС компании GlobeCore справляется с этой задачей. Процесс производства микроцемента на таких помольных комплексах начинается с предварительного смешивания исходных компонентов, после чего полученная смесь поступает в рабочую камеру аппарата вихревого слоя (рисунок 4). Там частицы продукта измельчаются под воздействием стальных иголок, которые движутся по сложным траекториям и приводятся в движение с помощью электромагнитного поля. С выхода рабочей камеры измельченный продукт поступает на вибросито, где просеивается, а более крупные частицы, размер которых не соответствует требованиям, поступают назад в рабочую камеру аппарата вихревого слоя на доизмельчение.

Рисунок 4 – Помольный комплекс для производства микроцемента

В результате на выходе помольного комплекса получается микроцемент необходимой степени дисперсности, который полностью готов к расфасовке.

Помольные комплексы для производства микроцемента на базе аппаратов вихревого слоя отличаются компактностью размеров, а сам аппарат выделяется небольшим потреблением электроэнергии в сравнении с традиционными мельницами, которое составляет всего 9,5 кВт.

Производство сухих строительных смесей

Обычно сухая строительная смесь состоит из вяжущего (цемента, извести или гипса), наполнителя (песка) и целевых добавок для регулирования свойств раствора. Все частицы компонентов смеси должны вступать в реакцию с водой, но на практике более крупные частицы так и остаются непрогидратированными.

Рисунок 5 – Компоненты строительной смеси

Поэтому оборудование для производства сухих строительных смесей должно решать несколько задач:

- при необходимости доизмельчать частицы исходных компонентов;

- активировать частицы исходных компонентов, то есть повышать их способность к вступлению в реакцию с водой;

- равномерно перемешивать компоненты до получения однородной смеси.

Все эти задачи можно решить с помощью одного устройства – аппарата вихревого слоя типа АВС.

Аппарат работает следующим образом. Исходные компоненты (вяжущее, наполнитель и добавки) в заданном соотношении одновременно подаются в рабочую камеру. За счет комплексного воздействия вращающегося электромагнитного поля и ударных воздействий ферромагнитных частиц осуществляется не только доизмельчение, но и активация компонентов. При этом активация происходит даже тогда, когда размеры частиц вещества остаются неизменными.

Во время движений и соударений каждая иголка становится не только измельчителем, но и мини-мешалкой, обеспечивая также равномерное перемешивание и распределение компонентов, поэтому на выходе из рабочей камеры образуется уже готовая к расфасовке строительная смесь.

Применение аппаратов вихревого слоя позволяет наладить непрерывное производство сухих строительных смесей, сократить расход электроэнергии и сэкономить деньги за счет частичной замены вяжущего активированным наполнителем без ущерба для надежности строительных конструкций.

Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ...