В этой статье мы рассмотрим приготовление бурового раствора с помощью технологии вихревого слоя ферромагнитных частиц, а также оценим перспективы применения этой технологии в нефтегазовой отрасли.

Буровой раствор – важная часть технологии разработки полезных ископаемых (нефти и газа). На него возлагается сразу несколько функций, среди которых можно выделить вынос разрушенной породы из забоя, защиту скважины от обвала, смазывание бурильного инструмента и др.

Приготовление бурового раствора осуществляется с использованием различных рецептур, но наибольшее распространение получили растворы на водной и углеводородной основе. В первом случае используются такие компоненты, как техническая вода, растворы солей и гидрогели, полимерные, полимерглинистые и глинистые растворы, а во втором – инвертные эмульсии и известково-битумные растворы. Стандартные составляющие не всегда могут обеспечить необходимые функции бурового раствора, поэтому с целью их улучшения применяются специальные модификаторы, которые корректируют структурно-реологические свойства.

Обычно приготовление буровых растворов происходит в специальных блоках, функционирование которых обеспечивается за счет работы различных смесителей, диспергаторов и т.п.

Оборудование для приготовления буровых растворов

Рассмотрим основные виды смесителей и диспергаторов, с помощью которых выполняется приготовление бурового раствора. При разведывательном бурении нефтяных и газовых скважин в условиях автономного размещения буровых большое значение имеет гидравлический способ, при котором для разрушения твердых частичек глинистых промывочных жидкостей используется исключительно кинетическая энергия потока. Устройство, реализующее такой принцип работы, получило название гидравлический смеситель бурового раствора или гидромешалка.

Центробежное перемешивание используется на завершающем этапе получения буровых растворов. Оно реализуется за счет мешалок, в которых под действием вращения лопастей происходит диспергирование частичек глины.

Статические (неподвижные) смесители конструктивно представляют собой специальную вставку в трубе, по которой подается пульпа бурового раствора. Данные вставки могут быть различными по длине, диаметру и конфигурации, что позволяет смешивать многокомпонентные материалы, обладающие разной химической природой, вязкостью и плотностью. Основным заданием статического смесителя бурового раствора является гомогенизация материала, выравнивание градиента вязкости, защита от попадания в смесь воздушных включений и повышение турбулентности потока.

На практике окончательное смешивание компонентов происходит только тогда, когда раствор несколько раз пропускается через все смесители и диспергаторы производственного блока, т.е. имеют место несколько циклов обработки. С учетом вышесказанного, а также активного участия в перемешивании механических мешалок, можно говорить о больших затратах времени и электроэнергии, которые приходятся на процесс приготовления буровых растворов. Также не всегда удается получить раствор желаемого качества. Поэтому разработка новых аппаратов, которые позволят сократить время приготовления и энергоемкость буровых растворов при обеспечении надлежащих качественных характеристик является актуальной и своевременной.

Приготовление бурового раствора с помощью аппарата вихревого слоя

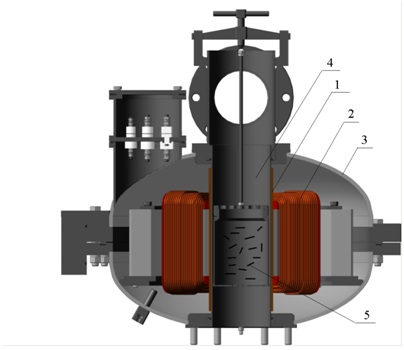

Конструктивно аппарат вихревого слоя представляет собой рабочую камеру, помещенную в индуктор вращающегося электромагнитного поля (рисунок 1).

Рисунок 1. Аппарат с вихревым слоем ферромагнитных частиц: 1 – втулка рабочей камеры из нержавеющей стали (немагнитная); 2 – индуктор вращающегося электромагнитного поля; 3 – корпус индуктора; 4 – рабочая камера из нержавеющей стали (немагнитная); 5 – ферромагнитные частицы

В рабочую камеру помещаются ферромагнитные частицы – цилиндрической формы элементы диаметром от 1 до 5 мм и длиной от 1 до 50 мм (в зависимости от технологии смешивания) в количестве от нескольких десятков до нескольких тысяч штук (0,05-5кг) (точное количество зависит от коэффициента критической массы частиц в рабочей зоне аппарата). Основная особенность данного аппарата – это одновременное протекание различных физических и химических процессов в рабочей камере.

Из-за особенностей геометрической формы индуктора и рабочей камеры, под воздействием электромагнитного поля, которое создается с помощью индуктора, и при наличии магнитной индукции от 0,11 до 0,15 Т возникает так называемый вихревой слой, в котором направленность вектора радиальной составляющей скорости элемента равновероятна, а тангенциальная составляющая преимущественно направлена в сторону движения поля, что приводит к круговому движению всего слоя в целом. Кроме того, на ферромагнитные частицы при соударении между собой и со стенками камеры, а также под действием потока обрабатываемого продукта, действует составляющая скорости, которая направлена вдоль оси аппарата. При этом частицы перемещаются по рабочей камере. Каждый отдельно взятый ферромагнитный элемент является ярко выраженным дипольным магнитом, который перемагничиваясь начинает колебаться, соударяясь с остальными элементами. Зависимость частоты соударений прямо пропорциональна соотношению длины к диаметру. Максимальное значение наблюдается при l/d=9….13. Среди наиболее значимых процессов, протекающих в рабочей камере аппарата и способствующих активному диспергированию и перемешиванию веществ, стоит выделить:

- воздействие электромагнитного поля;

- механическое воздействие на обрабатываемое вещество ферромагнитных частиц;

- гидродинамическое воздействие (большие сдвиговые напряжения в жидкости, пульсация давления и скорости потока);

- гидроакустическое воздействие (интенсивная кавитация, ударные волны);

- тепловое воздействие;

- гидролиз.

Энергия вращающегося электромагнитного поля возбуждает внутреннюю энергию обрабатываемого вещества (активация поверхностного слоя). Мощность последней является очень высокой.

Комплексное воздействие различных явлений в рабочей камере аппарата, благодаря которому происходит одновременное диспергирование и перемешивание, а также относительно небольшая энергия, затрачиваемая на получение электромагнитного поля, позволяют выдвинуть гипотезу о том, что приготовление буровых растворов с помощью аппарата вихревого слоя будет более эффективным. Для проверки этой гипотезы нами проводился эксперимент.

Результаты экспериментальных исследований

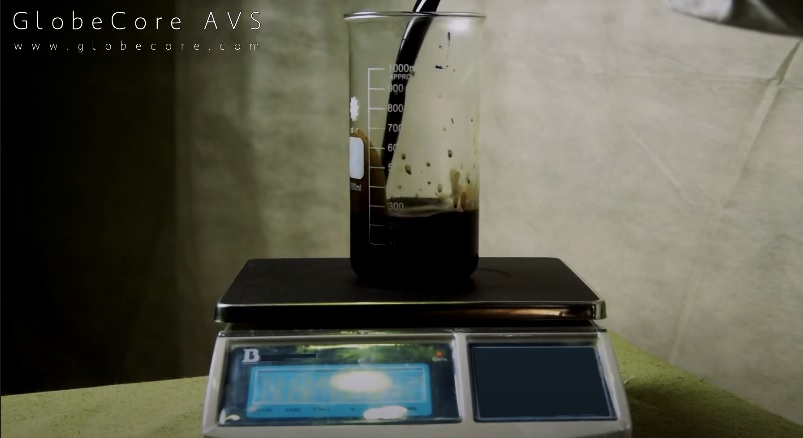

Для практических исследований нами была использована рецептура бурового раствора на углеводородной основе, применяемого для защиты скважины от обвала. В его состав входило дизельное топливо (835 кг/м3), техническая вода, эмульгатор (20 л/м3), известь (20 кг/м3), органофильная глина (12 кг/м3) и галит (90 кг/м3).

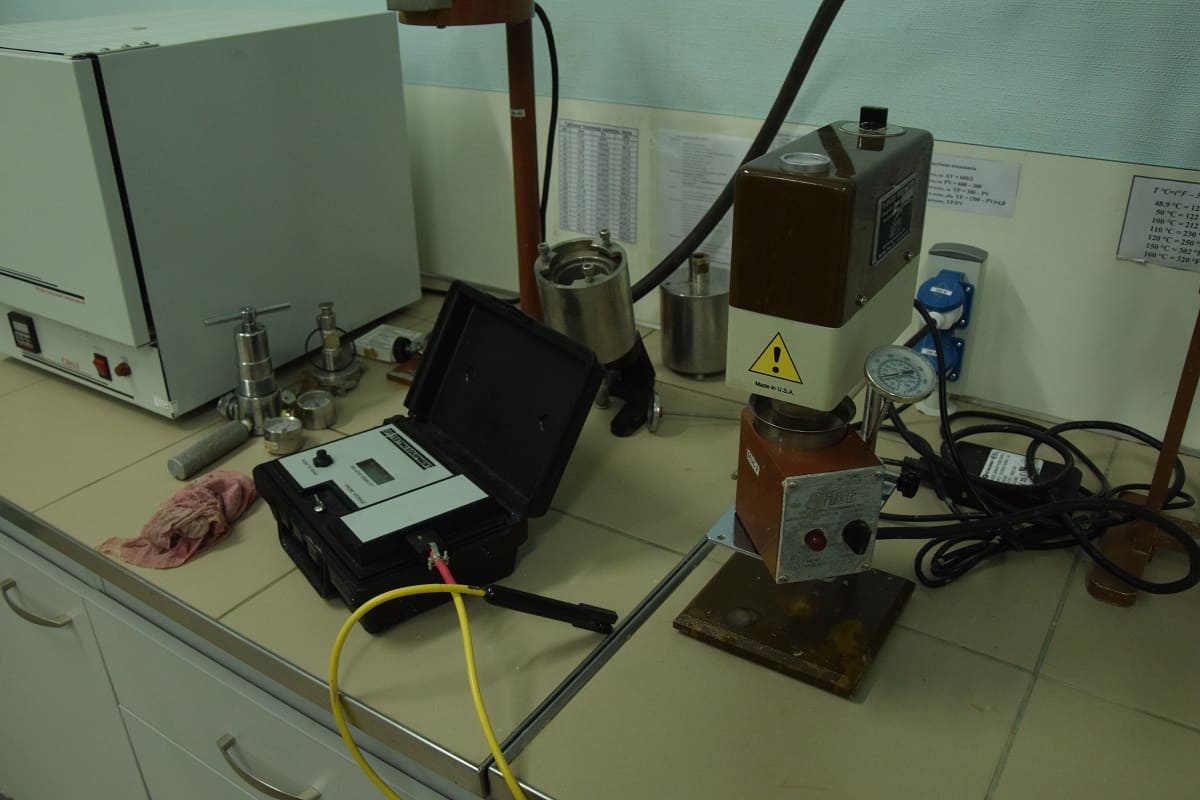

Исследование эффективности приготовления бурового раствора проводилось с использованием аппарата вихревого слоя типа АВС-100 производства компании GlobeCore и стальных ферромагнитных элементов диаметром 2 мм и длиной 20 мм. Для наименьшего намола металла в обрабатываемом растворе в качестве конструкционного материала этих элементов использовалась шарикоподшипниковая износостойкая сталь.

|

|

|

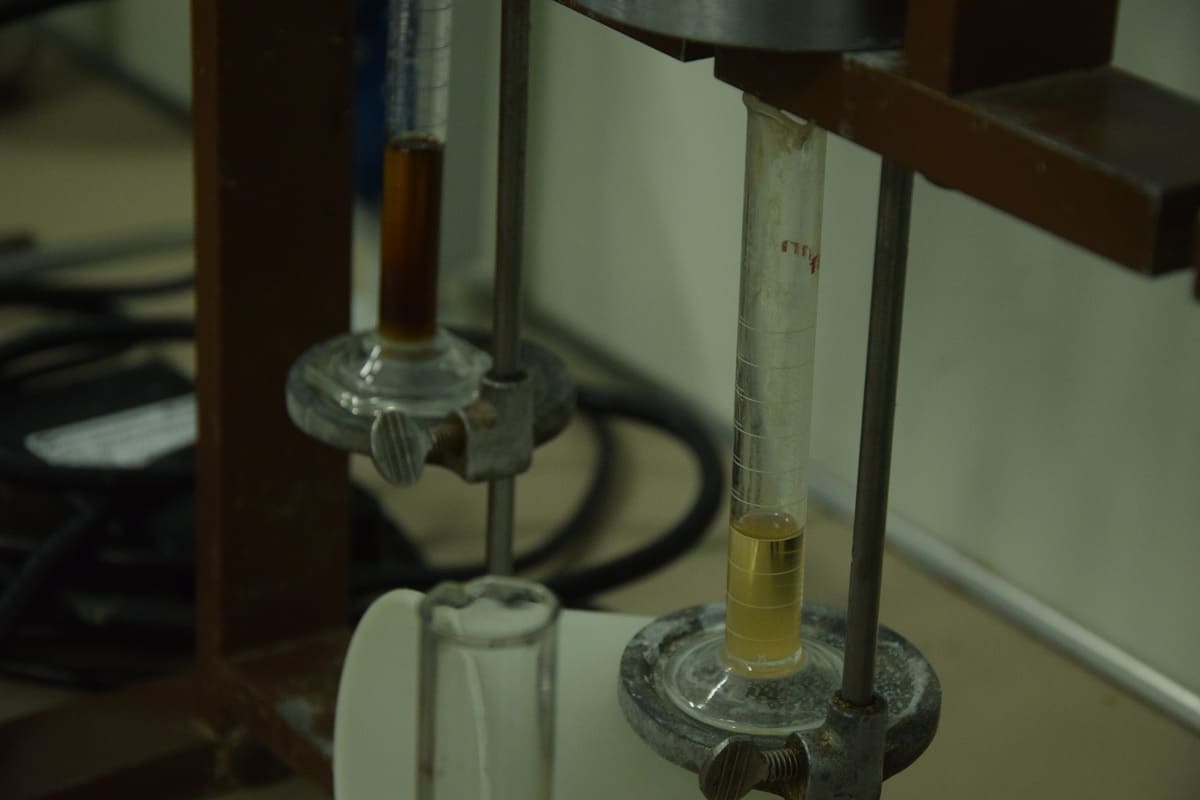

Рисунок 2 – Проверка пластической вязкости, фильтрации и электростабильности бурового раствора

После получения эмульсии проверялись такие параметры, как фильтрация, пластическая вязкость, плотность и электростабильность. Их численные значения приведены в таблице 1.

Таблица 1 – Параметры бурового раствора, полученного с помощью аппарата вихревого слоя АВС-100

| № | Наименование параметра | Единица измерения | Численное значение |

| 1 | Пластическая вязкость | сП | 11 |

| 2 | Фильтрация | см3 | 3,8 |

| 3 | Плотность | кг/м3 | 940 |

| 4 | Электростабильность | В | 429 |

Полученные данные свидетельствуют о хорошем качестве бурового раствора, для производства которого использовался аппарат вихревого слоя типа АВС-100.

Выводы по результатам эксперимента

Проведенные испытания позволяют сделать следующие выводы:

- Благодаря протеканию в рабочей камере аппарата вихревого слоя различных физических и химических процессов появляется возможность одновременного диспергирования и перемешивания бурового раствора на одном устройстве. Это позволяет упростить блок приготовления бурового раствора за счет извлечения из него других смесителей и диспергаторов;

- Качество бурового раствора, полученного с помощью аппарата вихревого слоя в одну стадию, не уступает качеству бурового раствора, полученного за несколько циклов обработки с помощью механических мешалок и диспергаторов;

- Замена механических мешалок на аппарат вихревого слоя позволяет в два раза сократить потребление электроэнергии, необходимой на получение одного метра кубического бурового раствора;

- Также с помощью аппарата вихревого слоя удалось в несколько раз сократить время, необходимое на приготовление бурового раствора, в сравнении с аналогичным показателем для блоков, оснащенных механическими мешалками.

Производительность аппарата АВС-100 составляет 1-1,5 м3/час с затратой электроэнергии 3,5-4 кВт/час, а производительность аппарата АВС-150 составляет 2-2,5 м3/час с затратой электроэнергии 9,5 кВт/час.

Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ...