Аппарат вихревого слоя ферромагнитных частиц АВЭП (АВС)

Аппарат вихревого слоя ферромагнитных частиц предназначен для интенсификации различных физических и химических процессов.

Аппараты герметичны, не имеют динамических уплотнителей и состоят из электромагнитного устройства с системой охлаждения, рабочей камеры и пульта управления.

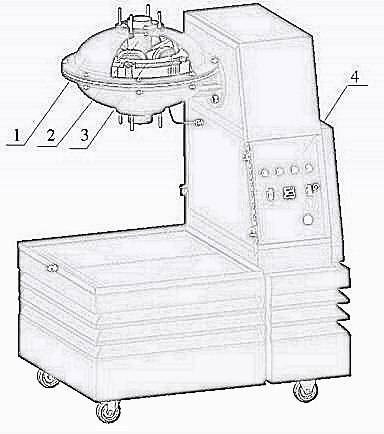

Рис.1 Аппарат АВЭП (АВС)-100. Внутренний диаметр расточки индуктора 100мм., диаметр рабочей камеры 90 мм: 1 – корпус индуктора; 2 – индуктор ЭМП; 3 – рабочая камера; 4-пульт управления

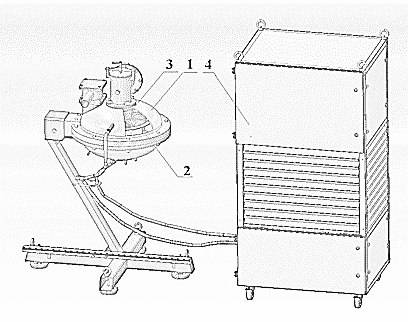

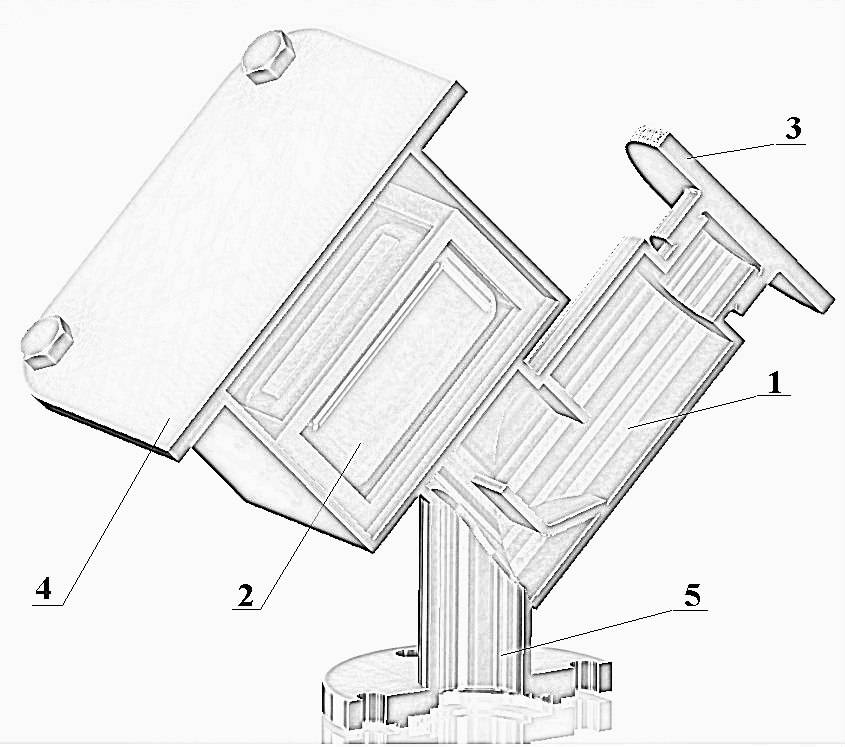

Рис. 2 Аппарат АВЭП (АВС)-150. Внутренний диаметр расточки индуктора 150мм., диаметр рабочей камеры 136 мм: 1 – корпус индуктора; 2 – индуктор ЭМП; 3 – рабочая камера; 4-блок управления

В аппарате АВЭП (АВС)-150 блок управления с системой охлаждения находится отдельно от аппарата.

Аппарат вихревого слоя надежен в роботе, могут легко устанавливаться в производственных помещениях без специальных фундаментов. При определенном расположении аппаратов (последовательном, или параллельном) можно обеспечить любую продуктивность технологической линии.

Интенсификация процессов в АВЭП (АВС) имеет место за счет интенсивного перемешивания и диспергирования компонентов, которые обрабатываются, акустической и электромагнитной обработки, высокого локального давления, электролиза.

Электромагнитные аппараты с вихревым слоем ферромагнитных частиц были предложены в 1967 г. Д. Д. Логвиненко и О. П. Шеляковым

Аппарат вихревого слоя может эффективно использоваться в разных отраслях: в строительной, машиностроительной, химической, сельскохозяйственной, пищевой, горнодобывающей, а также в медицине (фармакологии). И применяться для: получения многокомпонентных суспензий и эмульсий; ускорения процессов получения тонкодисперсных смесей, активации веществ как в сухом состоянии, так и в виде водных дисперсий, что приводит к улучшению физико-механических свойств резины и сокращению времени вулканизации; для полной очистки промышленных сточных вод от: фенола, формальдегида, тяжелых металлов, мышьяка, цианистых соединений, ускорения процессов тепловой обработки, получения белковых веществ с дрожжевых клеток; повышения микробиологической стабильности продуктов питания и активации дрожжей в хлебопекарном производстве; повышения качества полуфабрикатов и готовой продукции из мяса и рыбы; интенсификации процессов экстракции, в том числе при приготовлении бульонов, производстве ягодных напитков (соков), пектина и т. д; для получения суспензий и эмульсий повышенной микробиологической безопасности в продуктовой промышленности без использования стабилизаторов, а также для повышения выхода готовой продукции.

Технические характеристики электромагнитных аппаратов с вихревым слоем

| Характеристика аппарата | Типы аппаратов | |

| АВЭП-100 (АВС) | АВЭП-150 (АВС) | |

| Продуктивность максимальная, м3/час

– при очистке сточных вод |

12 | 30 |

| – при получении суспензии | 5 | 15 |

| Рабочее давление, МПа (кгс/см2), не более: | 0,25 (2,5) | |

| Диаметр рабочей зоны, мм | 90 | 136 |

| Магнитная индукция в рабочей зоне, Т | 0,15 | 0,15 |

| Электропитание | от сети переменного тока | |

| Частота, Гц | 50 | 50 |

| Напряжение, В | 380 | 380 |

| Скорость вращения магнитного поля в рабочей камере, об/мин | 3 000 | 3 000 |

| Расход мощности, кВт | 4,5 | 9,5 |

|

Габаритные розмеры, мм – апарата |

1200×900×1610 | 1300×1100×1 690 |

| – блока управления | – | 1 060×1030×1 900 |

|

Маса, кг – аппарата – блока управления |

520 | 500

450 |

1.1 Принцип работы и устройство АВЭП (АВС)

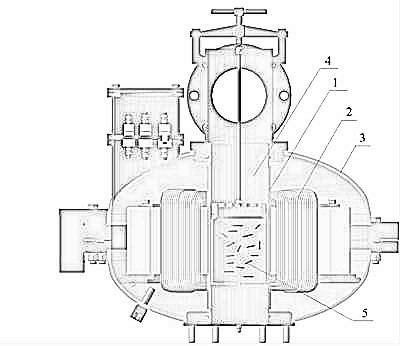

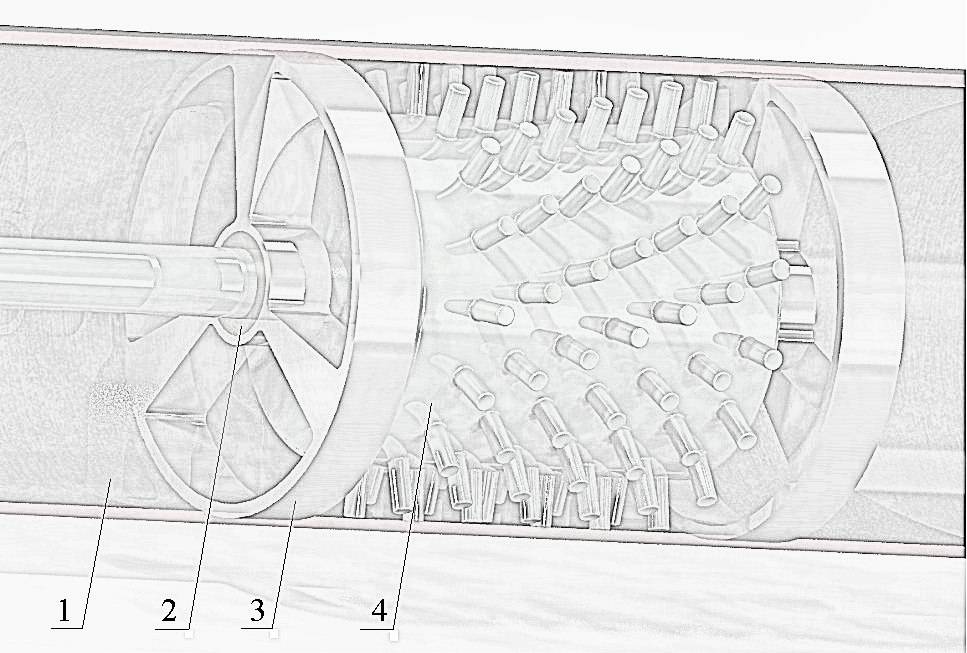

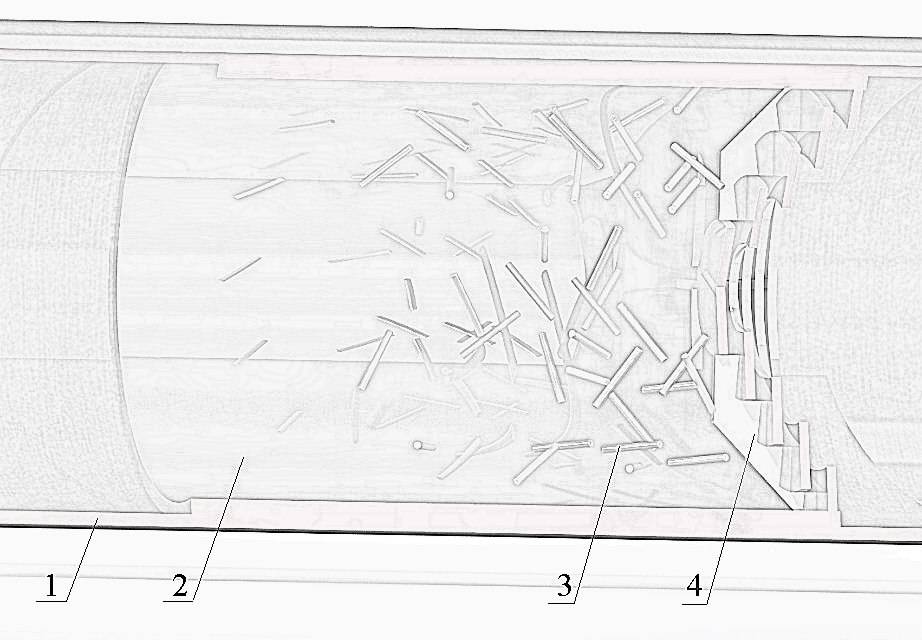

В основе работы устройства «аппарат вихревого слоя» лежит принцип превращения энергии электромагнитного поля в другие виды энергии. Аппарат вихревого слоя представляет собой рабочую камеру (трубопровод) диаметром 90–136 мм, которая размещена в индукторе вращающегося электромагнитного поля. В рабочей зоне трубопровода размещены цилиндрические ферромагнитные элементы диаметром 0,5–5 мм и длиной 5–60 мм в количестве от нескольких десятков до нескольких сотен штук (0,05–5 кг) в зависимости от объёма рабочей зоны аппарата (рис. 3).

Рис. 3. Схема электромагнитного аппарата с вихревым слоем: 1 – защитная втулка; 2 – индуктор вращающегося электромагнитного поля; 3 – корпус индуктора; 4 – рабочая камера с немагнитного материала; 5 – ферромагнитные элементы

Исходя из вышесказанного, основными узлами электромагнитных аппаратов с вихревым слоем являются: индуктор вращающегося электромагнитного поля с системой охлаждения, который подключается к трехфазной промышленной сети переменного тока напряжением 380/220 В, частотой 50 Гц, а также рабочая камера с ферромагнитными элементами (рис. 3).

Под действием вращающегося электромагнитного поля ферромагнитные элементы двигаются в рабочей зоне и создают так называемый «вихревой слой» .

При производстве электромагнитных аппаратов на соответствующую продуктивность важными параметрами есть параметры магнитного поля в рабочей зоне аппарата, а также геометрические размеры рабочей камеры. Магнитное поле индуктора характеризуется напряженностью, которая не зависит от особенностей среды, а определяется только геометрическими размерами контура и значением тока, ее размерность (А/м). Основной характеристикой силового взаимодействия магнитного поля с электрическим током является магнитная индукция она измеряется в системе СИ в Т (Теслах) в системе СГС в Гс (Гаусах).

Напряженность электромагнитного поля в рабочей зоне АВЭП (АВС) зависит от назначения аппарата и может быть от 6,4×104 до 20,0×104 А/м.

В индукторе важным параметром является длина и диаметр его расточки. После проведения расчетов результаты показали, что при соотношении длины индуктора (lин) к его диаметру расточки Dин до значения 0,3 ток явнополюсного индуктора меньше, чем неявнополюсного. При больших значениях меньший ток потребляет индуктор в неявнополюсном исполнении.

Для оптимизации энергопотребления, а также для технологичности его изготовления для модели АВЭП (АВС)-100 и АВЭП (АВС)-150 использован индуктор с явнополюсным исполнением, который потребляет меньший ток по сравнению с неявнополюсным.

При проведении технологических процессов важным является равномерность магнитного поля в радиальном и продольном сечении рабочей камеры аппарата.

На рис. 6 представлены данные основных характеристик и величин магнитной индукции вдоль образующей расточки индуктора с диаметром расточки 100 мм и соотношением lинд./Dинд. = 1.

Расход энергии в индукторе зависит от его внутренних геометрических размеров и величины напряженности.

Расход энергии в рабочей камере определяется только ее конструкцией, материалом и толщиной стенки и практически не зависит от величины напряженности магнитного поля. Для снижения расхода энергии при проведении технологических процессов в АВЭП (АВС) корпус рабочей камеры мы изготавливаем из немагнитного материала (нержавейки 12Х18Н10Т). Устройство рабочей камеры для АВЭП имеет несколько вариантов исполнений в зависимости от технологических требований процессов происходящих в ней.

Для проведения жидко-фазных процессов по торцам сменной втулки, либо только на выходе могут устанавливаться решетки-ловители (рис. 7). Если обрабатываются волокнистые вещества то вместо решеток устанавливаются лабиринты. Решетки-ловители и лабиринты предназначены для удержания ферромагнитных частиц в рабочей зоне.

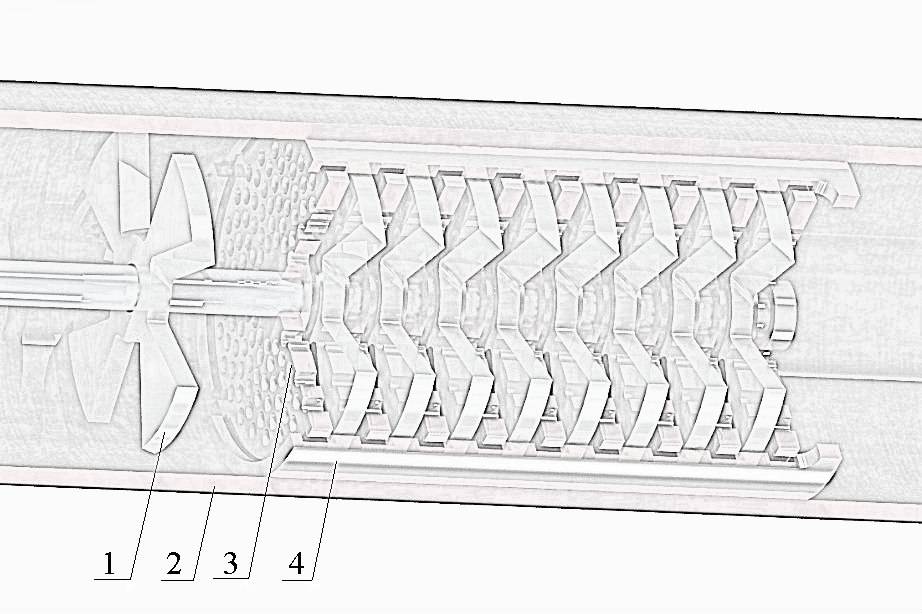

Измельчение и перемешивание может происходить не только при помощи ферромагнитных частиц, но и при помощи ножей (рис. 8), трубок (рис. 9), или ротора (рис. 10). В этих случаях решетки выполняют роль фильтров (сепараторов).

Рис. 8. Общий вид рабочей камеры АВЭП (АВС) перемешивание и измельчение продукта за счет ножей: 1 – ножи; 2 – камера; 3– сетка-фильтр; 4 – сменная втулка

Рис. 10. Общий вид рабочей камеры АВЭП (АВС) перемешивание продукта за счет ротора: 1 – камера; 2– бронзовые втулки (смазываются и охлаждаются за счет обрабатываемой жидкости); 3 – крышка; 4 – ротор

Ферромагнитные цилиндрические элементы, ножи и трубки могут изготавливаться из углеродистых конструкционных сталей, никеля и т.д. (любых ферромагнитных металлов). Например, как показала практика, цилиндрические ферромагнитные элементы целесообразно изготавливать с проволоки (сварной Св. 08Г2С ГОСТ2246-60, пружинной ГОСТ9389-60, никелевой НП-2) или использовать ролики игольчатых подшипников (сталь ШХ15).

При необходимости, для исключения контакта материала ферромагнитных элементов с обрабатываемыми компонентами, они покрываются полимерным материалом (полиэтиленом, поливинилхлоридом, фторопластом и т.д.).

Добавление ферромагнитных элементов в рабочую зону осуществляется при помощи электромагнитного дозатора (рис11):

Рис. 11. Общий вид дозатора феромагнитных элементов: 1 – камера загрузки феромагнитных элементов; 2– электромагнит; 3 – крышка; 4 – корпус электромагнита; 5 – камера подачи феромагнитных элементов в АВЭП (АВС)

1.2. Энергетические показатели АВЭП (АВС)

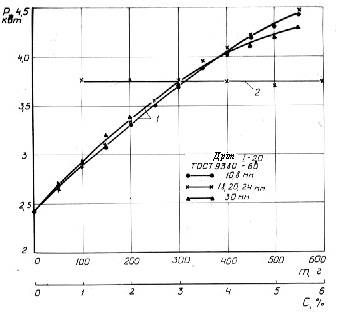

При размещении рабочей камеры с ферромагнитными элементами в индукторе вращающегося электромагнитного поля расход энергии в аппарате, в процессе его работы, существенно увеличивается и тратится на их нагревание, а также процессы, которые происходят в вихревом слое при обработке компонентов. На расход активной мощности аппарата влияет количество ферромагнитных элементов в рабочей камере и их магнитные свойства (рис. 12, табл. 1). Геометрические размеры ферромагнитных элементов имеют незначительное влияние, а обрабатываемая в рабочей камере суспензия не влияет на расход энергии.

Рис. 12. Влияние массы и геометрических размеров ферромагнитных элементов на расход активной мощности в АВЭП (АВС) (диаметр расточки индуктора 100 мм, ферромагнитные элементы с пружинной проволоки d = 2 мм): 1 – при разной длине ферромагнитных элементов; 2 – при разной концентрации суспензии целлюлозы

Таблица 1

Энергетические показатели работы АВЭП (АВС) (диаметр расточки индуктора 100 мм, напряженность электромагнитного поля в рабочей камере Н = 12,0 · 104А/м; ферромагнитные элементы: d = 1,6 мм, технологический процесс: обработка 3 % суспензии целлюлозы)

| Масса ферромагнитных элементов в рабочей камере, г | Расход активной мощности аппарата при использовании ферромагнитных элементов с разного материала, кВт |

|||

| Сталь 65 Г | Сталь 08Г2С | Сталь ШХ-15 | никель НП-2 | |

| 0 | 2,40 | 2,40 | 2,40 | 2,40 |

| 100 | 2,88 | 2,88 | 2,74 | 2,56 |

| 200 | 3,36 | 3,28 | 3,08 | 2,72 |

| 300 | 3,76 | 3,76 | 3,41 | 2,88 |

| 400 | 4,08 | 4,08 | 3,75 | 2,96 |

Проанализировав вышесказанное можно сделать вывод, что мощность, тратится на получение вихревого слоя, а также выполнения им соответствующей работы является величиной не постоянной и зависит в основном от материала ферромагнитных элементов и их количества в рабочей камере. Для ферромагнитных элементов из углеродистой стали ее значение находится в пределах 1,43–3,6 кВт/кг и зависит от особенности строения индуктора ЭМП (табл. 1).

При этом существенная часть (до 48 %) мощности вихревого слоя тратится на тепло, на процесс перемешивания и измельчения (до 35 %). В результате взаимодействия ферромагнитных элементов между собой и сменной втулкой возникает разница потенциалов (до 17 мВ), которая имеет импульсный характер с частотой 4–10 мкс. Это приводит к процессу электролиза в электропроводных средах, на электролиз тратится до 15 % мощности вихревого слоя и только около 2 % энергии тратится на получение высокочастотного МП и акустических колебаний в среде (раздел 1.3).

1.3. Факторы АВЭП (АВС), которые влияют на эффективность проведения технологических процессов

1.3.1. Движение ферромагнитных элементов в вихревом слое

От движения и соударения ферромагнитных элементов в ЭМП аппарата зависит много факторов влияющих на протекание процессов и на их конечный результат. Так для каждого процесса мы должны знать с какой оптимальной скоростью должны двигаться ферромагнитные элементы чтобы при их соударении получить необходимое для нас давление, а также частоту с которой они будут соударяться. Полученные данные показывают, что частота колебаний элементов f и частота их ударов n зависит от плотности вихревого слоя то есть коэффициента заполнения рабочей камеры ферромагнитными элементами. Коэффициент заполнения рабочей камеры ферромагнитными элементами равен отношению суммарного объема ферромагнитных частиц в вихревом слое к объему рабочей зоны камеры.

Расчеты свидетельствуют о том что (табл. 2), частоту колебаний и ударов, величину угловой скорости элементов можно изменять путем изменения напряженности наружного электромагнитного поля. То есть интенсивность действия на компоненты обрабатываемых веществ, можно изменять в зависимости от требований технологического процесса.

Таблица 2

Зависимость частоты и скорости углового движения ферромагнитного элемента от напряженности наружного электромагнитного поля

| Показатели | Напряженность электромагнитного поля Н·10–3, А/м | |||||

| 120 | 135 | 150 | 165 | 180 | 200 | |

| Количество ударов/с | 362 | 410 | 476 | 538 | 564 | 646 |

| Частота колебания элемента f, Гц | 332 | 350 | 380 | 412 | 448 | 490 |

| Максимальная угловая скорость элемента в момент удара | 1 992 | 2 080 | 2 124 | 2 228 | 2 246 | 2 359 |

К1 – коэффициент сопротивления (определяется экспериментально) (для воды К1 = 1,31)

Учитывая размеры ферромагнитных элементов, поверхность контакта двух ферромагнитных элементов во время удара равна (1…5)·10–6м2; вещество, которое во время удара находится между двумя ферромагнитными элементами, находится под давлением до 300 МПа. Такое кратковременное давление приводит к изменению напряжения в материале обрабатываемого вещества. Это объясняет существенный эффект вихревого слоя при получении тонкодисперсных эмульсий и суспензий.

1.3.2. Критический коэффициент заполнения рабочей камеры ферромагнитными элементами

Интенсивное движение ферромагнитных элементов в рабочей камере возможно только до определенного их количества. Увеличение их количества в рабочей камере до критического приводит к остановке их движения и в дальнейшем выноса из зоны действия электромагнитного поля. Критерием оценки условий, при которых ферромагнитные элементы перестают интенсивно двигаться в рабочей зоне, может служить критический коэффициент заполнения рабочей камеры ферромагнитными элементами.

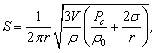

Значение данного коэффициента для ферромагнитных элементов цилиндрической формы зависит от многих факторов:

где х – магнитная восприимчивость материала ферромагнитных элементов;

l /d – параметрический критерий подобности (где l – длина ферромагнитного элемента, d – диаметр элемента);

Iz – момент инерции элемента;

V – объем одного элемента;

Н – напряженность магнитного поля;

– вязкость среды;

p – плотность среды.

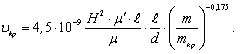

Как видно из вышесказанного определить этот коэффициент практически невозможно из-за количества переменных, поэтому Ккр проще определять экспериментально, пользуясь зависимостью:

где Vф.ел – суммарный объем всех ферромагнитных элементов, когда они перестают интенсивно двигаться в рабочей камере.

VK – внутренний объем рабочей зоны, который при скорости потока до 0,2 м/с определяется как объем, находящийся в зоне действия вращающегося магнитного поля.

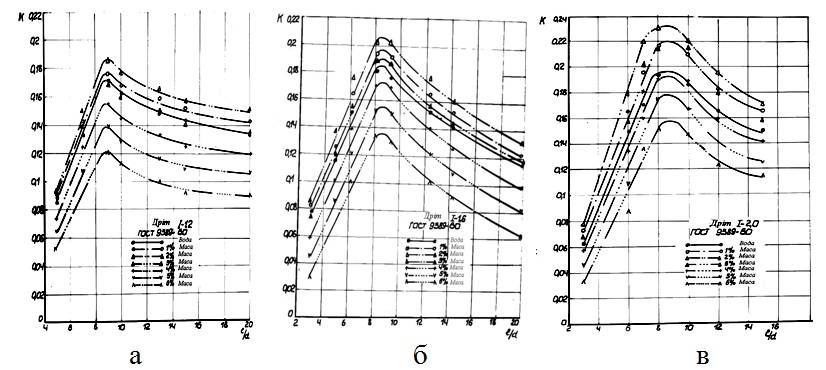

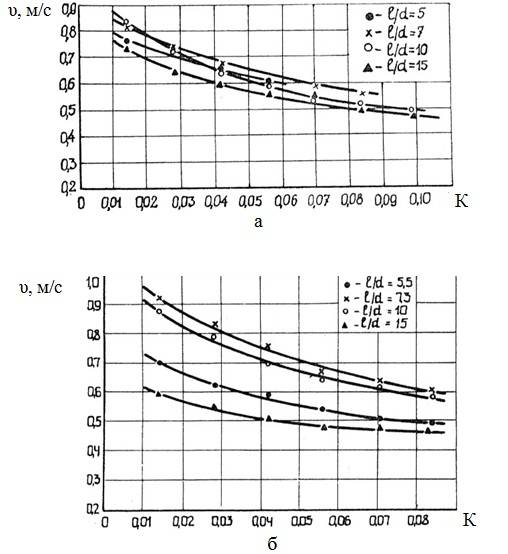

На рис. 13 показаны значения Ккр для ферромагнитных элементов из пружинной проволоки в зависимости от их диаметра, соотношения l /d а также от напряженности электромагнитного поля в рабочей зоне аппарата при обработке суспензии целлюлозы.

Рис. 13. Зависимость критического коэффициента заполнения рабочей камеры ферромагнитными элементами от их геометрических размеров при разной концентрации целлюлозы и диаметра ферромагнитных элементов: а – 1,2 мм; б – 1,6 мм; в – 2 мм; (напряженность ЭМП 10,8 · 104 А/м)

Полученные данные показывают, что для ферромагнитных элементов диаметром 1,2–2 мм ККР достигает максимального значения при соотношении l/d = 8-10 Суспензия целлюлозы (до определенной концентрации), позитивно влияет на стабильность работы вихревого слоя, что подтверждает правильный выбор в определении Ккр экспериментальным путем. Также экспериментальным путем была установлена зависимость от величины напряженности ЭМП в рабочей камере. Полученные результаты показали, что максимальное значение Ккр достигает при напряженности ЭМП в пределах 15,5·104…18,5·104 А/м и концентрации целлюлозы 4 %.

Применение аппаратов с вихревым слоем ферромагнитных частиц позволяет ускорять протекание реакций в 1,5-2 раза, сократить расход реагентов и электроэнергии на 20 %.

Можно сделать вывод, что для обеспечения необходимой интенсивности движения ферромагнитных элементов в вихревом слое при увеличении концентрации целлюлозы необходимо повышать напряженность электромагнитного поля в рабочей зоне аппарата, одновременное повышение напряженности магнитного поля и увеличение количества ферромагнитных элементов в рабочей камере приводит к увеличению частоты действия ферромагнитных элементов на суспензию целлюлозы в 3,5 раза, так экспериментально был подобран оптимальный режим обработки сырья.

1.3.3. Влияние скорости потока среды через АВЭП (АВС) на эффективность работы вихревого слоя

Характер обработки многокомпонентных жидкостных систем в АВЭП (АВС), как уже говорилось, зависит от интенсивности движения ферромагнитных элементов в рабочей камере. При применении аппаратов в беспрерывных технологических процессах, скорость потока влияет на режим работы вихревого слоя при перемешивании и диспергирования компонентов. Более того, вихревой слой ферромагнитных элементов может существовать до определенной скорости потока и при дальнейшем ее увеличении приводит к выносу ферромагнитных элементов из рабочей камеры, а при расположении препятствующих выносу устройств – до получения дисков (критический режим работы вихревого слоя).

Как и ранее говорилось теоретически рассчитать влияние потока жидкости на эффективность работы вихревого слоя практически невозможно. Поэтому результаты нужно получать экспериментальным путем. Нами будут рассмотрены экспериментальные опыты на аппаратах модели АВЭП (АВС)-100 и АВЭП (АВС)-150.

Критическая скорость, после которой наступает критический режим вихревого слоя, определяется из соотношения:

где Qmax – продуктивность аппарата, при которой начинается вынос ферромагнитных элементов из рабочей камеры, м3/с;

S – площадь поперечного сечения рабочей камеры, м2.

Но и при скоростях, меньших чем, эффективность работы вихревого слоя тоже падает, так как это приводит к уплотнению вихревого слоя и, как следствие, к уменьшению эффективной длины рабочей камеры.

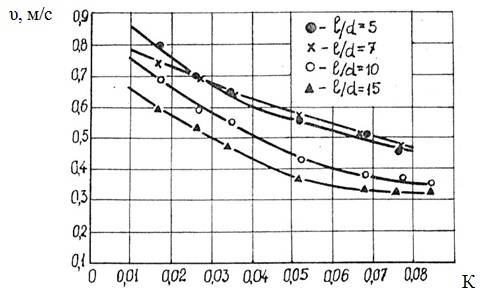

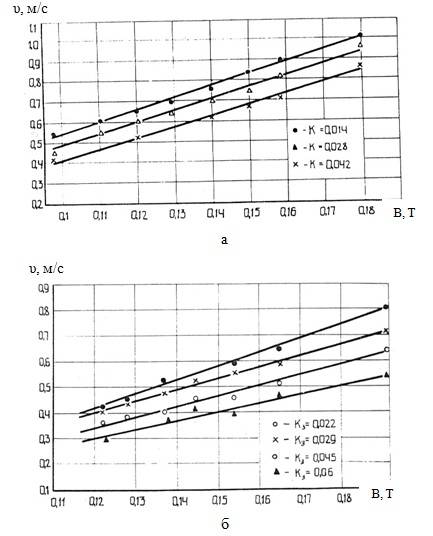

Исследования проводились с использованием ферромагнитных элементов из углеродистой качественной конструкционной стали марки 65Г, легированных конструкционных сталей марки ШХ15, сварной проволоки Св 08Г2С разного диаметра (1,2; 1,6; 1,8; 2,0; 3,0 мм) при соотношении длины к диаметру 5–15. Их масса в рабочей камере изменялась: для аппарата АВЭП (АВС)-100 в пределах 50–350 г, а для аппарата АВЭП (АВС)-150 соответственно 200–900 г, что отвечало коэффициенту заполнения рабочей камеры 0,014–0,084 и вязкости среды.

Рис.14. Зависимость критической скорости потока от коэффициента заполнения рабочей камеры ферромагнитными элементами (мм; А/м) ферромагнитные элементы: а – сталь 08Г2С, мм; б – сталь ШХ15, мм

Рис. 15. Зависимость критической скорости потока от коэффициента заполнения рабочей камеры ферромагнитными элементами (Dвн = 121 мм, Н = 12,3×104 А/м, ферромагнитные элементы: сталь 08Г2С, d = 1,6 мм)

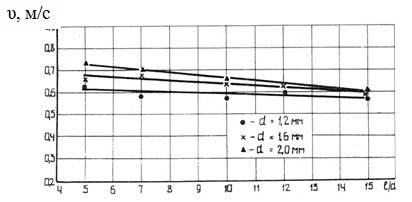

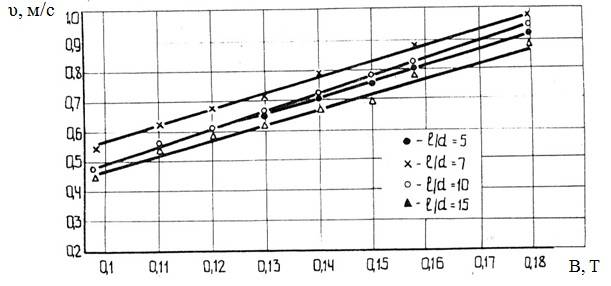

На рис. 16 показана зависимость критической скорости потока от геометрических размеров ферромагнитных элементов, из которой видно, что критическая скорость незначительно зависит от соотношения и растет с увеличением диаметра ферромагнитных элементов.

Рис. 16. Зависимость критической скорости потока от соотношения l/d для разных диаметров ферромагнитных элементов (Dвн = 76 мм; Н = 11,8.104 А/м); ферромагнитные элементы: сталь 08Г2С, m = 150 г)

По полученным данным можно сделать вывод, что при уменьшении коэффициента заполнения рабочей камеры ферромагнитными элементами гидравлическое сопротивление вихревого слоя падает, а значения критической скорости потока растет. Из этого следует, что независимо от диаметра рабочей камеры, параметров ферромагнитных элементов (материала из которого они изготовлены, их диаметра, соотношения ) и напряженности электромагнитного поля индуктора, критическая скорость потока через АВЭП (АВС) при увеличении коэффициента заполнения рабочей камеры ферромагнитными элементами уменьшается.

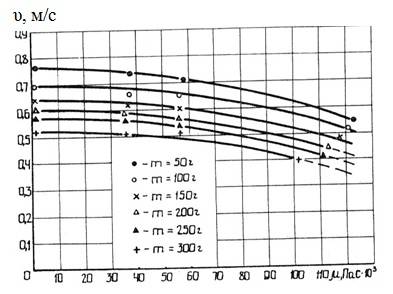

При увеличении вязкости среды, сила действия потока жидкости на вихревой слой пропорциональна вязкости среды. С ростом вязкости среды, критическая скорость потока уменьшается (рис. 17).

Рис. 17. Зависимость критической скорости потока от динамического коэффициента вязкости среды (Dвн = 76 мм; Н = 11,8 · 104 А/м; ферромагнитные элементы: сталь 08Г2С, d = 2 мм, l/d = 10)

Кроме сил действия потока на вихревой слой и гидравлического сопротивления самого слоя, критическая скорость зависит от силы удержания ферромагнитных элементов в рабочей камере АВЭП (АВС), она обусловлена величиной магнитной индукции электромагнитного поля и магнитным моментом самого элемента. Критическая скорость потока прямо пропорциональна величине магнитной индукции в исследованных диапазонах.

В то же время, следует отметить, что при увеличении магнитной индукции, независимо от силы действия потока на вихревой слой, увеличивается вынос ферромагнитных элементов из рабочей камеры за счет увеличения сил соударения ферромагнитных элементов между собой и со стенкой рабочей камеры. Кроме того при увеличении диаметра рабочей камеры значения критической скорости потока через АВЭП (АВС) уменьшается при одной и той же величине индукции (рис. 18 — 19).

Рис. 18. Зависимость критической скорости потока от величины магнитной индукции при разных коэффициентах заполнения рабочей камеры ферромагнитными элементами: а – Dвн = 76 мм; ферромагнитные элементы: сталь 08Г2С, d = 1,6 мм, l/d = 10; б – Dвн = 121 мм; ферромагнитные элементы: сталь 08Г2С, d = 2 мм, l/d = 10

Рис. 19. Зависимость критической скорости потока от величины магнитной индукции при разных соотношениях l/d (Dвн = 76 мм; ферромагнитные элементы: сталь 08Г2С, d = 1,6 мм, m = 100 г)

Результаты исследований показывают, что критическая скорость потока среды через АВЭП (АВС) зависит от магнитных свойств ферромагнитных элементов, от гидравлического сопротивления вихревого слоя, силы действия потока на слой и силы удержания ферромагнитных элементов магнитным полем. В свою очередь гидравлическое сопротивление вихревого слоя при постоянной скорости потока зависит в основном от коэффициента заполнения рабочей камеры и геометрических размеров ферромагнитных элементов.

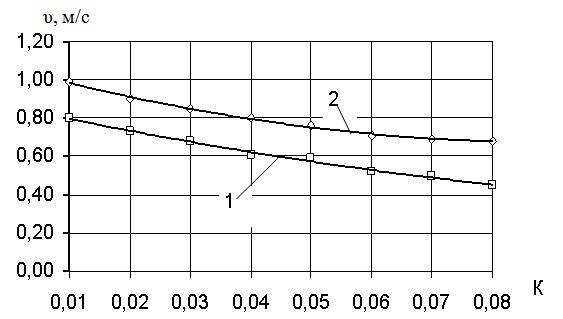

При определении более рационального расположения рабочей камеры (горизонтальное или вертикальное) из полученных результатов видно, что АВЭП (АВС) с вертикальным расположением рабочей камеры имеют выше значения критической скорости потока в сравнении с горизонтальным (рис. 20).

Рис. 20. Зависимость критической скорости потока от коэффициента заполнения рабочей камеры ферромагнитными элементами (Dвн = 121 мм; Н = 12,3 · 104 А/м; ферромагнитные элементы: сталь 08ГС, d = 2 мм, l/d = 10: 1 – горизонтальное расположение рабочей камеры; 2 – вертикальное расположение рабочей камеры

Для увеличения критической скорости потока жидкости через рабочую зону, продуктивности в аппаратах, на выходе с рабочей зоны устанавливают решетки с отверстиями разного диаметра или преграды в виде лабиринтов (рис. 21). Использование решеток (табл. 3) позволяет повысить значения критической скорости потока на 20–40 % в сравнении с работой вихревого слоя без них, а использование лабиринта – до 15 %.

Рис. 21. Лабиринт 1 – камера; 2– сменная втулка; 3 – ферромагнитные элементы; 4 – лабиринт.

Таблица 3

Влияние конструктивных элементов рабочей камеры аппарата на критическую скорость потока жидкости (Dвн = 121 мм, Н = 12,3 · 104 А/м, ферромагнитные элементы: сталь 08Г2С; d = 2,0 мм; l/d = 10)

| Устройство для ограничения рабочей зоны вихревого слоя | Масса ферромагнитных элементов m, г |

Коэффициент заполнения рабочей камеры ферромагнитными элементами |

Критическая скорость потока Vкр, м/с |

|

| вид | общая площадь отверстий для выхода потока из рабочей зоныFотв, мм2 | |||

| Решетка (dотв = 8 м) | 4 521,68 | 200 | 0,0147 | 1,02 |

| 300 | 0,0220 | 0,87 | ||

| 400 | 0,0294 | 0,78 | ||

| 600 | 0,0441 | 0,61 | ||

| 800 | 0,0588 | 0,56 | ||

| 900 | 0,0660 | 0,52 | ||

| Лабиринт (ширина щели – 8 мм) | 4 527,88 | 200 | 0,0147 | 0,77 |

| 300 | 0,0220 | 0,66 | ||

| 400 | 0,0294 | 0,60 | ||

| 600 | 0,0441 | 0,52 | ||

| 800 | 0,0588 | 0,48 | ||

| 900 | 0,0660 | 0,44 | ||

Увеличение скорости потока жидкости через аппарат вихревого слоя тесно связано с другим важным параметром – действительной плотностью вихревого слоя (табл. 4), которая определяет интенсивность обработки компонентов в аппарате. Увеличение скорости потока способствует увеличению силы действия его на вихревой слой в целом, вследствие чего он сжимается (уплотняется) по длине рабочей зоны.

Таблица 4

Влияние скорости потока воды через АВЭП (АВС) и конструктивных элементов рабочей камеры на уменьшение эффективной долины его рабочей зоны (Dвн = 121 мм, Н = 12,3 · 104 А/м, ферромагнитные элементы: сталь 08Г2С; d = 2,0 мм; l/d = 10)

|

Устройство для ограничения рабочей зоны вихревого слоя |

Коэффициент |

Скорость |

Эффективная |

|

|

вид |

общая площадь отверстий для выхода потока из рабочей зоны Fотв, мм2 |

|||

|

Решетка (dотв = 8 мм) |

4 521,68 |

0,0441 |

0,04 |

150 |

|

0,09 |

150 |

|||

|

0,20 |

148 |

|||

|

0,25 |

135 |

|||

|

0,38 |

102 |

|||

|

0,47 |

73 |

|||

|

0,61 |

62 |

|||

|

Лабиринт (ширина щели – 8 мм) |

4 527,88 |

0,0441 |

0,04 |

150 |

|

0,09 |

150 |

|||

|

0,25 |

118 |

|||

|

0,38 |

100 |

|||

|

0,52 |

83 |

|||

|

Без ограничивающего устройства |

11 493,185 |

0,0441 |

0,09 |

150 |

|

0,29 |

127 |

|||

|

0,38 |

109 |

|||

|

0,43 |

90 |

|||

В итоге получаем, для аппаратов с Dвн = 121 мм сжатие вихревого слоя наступает при скорости потока больше 0,2 м/с. Дальнейшее увеличение скорости потока на 0,1 м/с приводит к уменьшению длины слоя на 10–30 мм и, как следствие, к повышению плотности и уменьшению эффективности действия ферромагнитных элементов на компоненты, обрабатываемые в вихревом слое.

Как и говорилось ранее величина критической скорости потока зависит от большого количествава параметров.

m – масса ферромагнитных элементов, г;

d – диаметр ферромагнитных элементов, м;

l – длина ферромагнитных элементов, м;

H – напряженность электромагнитного поля, А/м;

m – динамическая вязкость среды, (Н · с)/м2;

m/ – магнитная проницаемость материала ферромагнитных элементов, Гн/м2.

mкр – максимально возможная масса ферромагнитных элементов в вихревом слое (после которой наступает их вынос с рабочей зоны аппарата);

l/d – параметрический критерий ферромагнитных элементов.

В результате экспериментов можно рекомендовать рабочий максимальный диапазон скоростей для проведения безпрерывных технологических жидко-фазных процессов в АВЭП (АВС):

1.3.4. Акустические колебания среды в АВЭП (АВС)

Рассмотренное выше движение ферромагнитных элементов в условиях их достаточного количества в рабочей камере и взаимодействия, а также сил сопротивления их движению свидетельствует о том, что они совершают механические колебания относительно вектора напряженности магнитного поля, а также магнитострикционные колебания в связи с их частыми столкновениями между собой и стенкой рабочей камеры, за счет магнитоупругово эффекта при соударениях.

Механические и магнитострикционные колебания передаются среде, которая находится в зоне действия вихревого слоя и как следствие, в нем возникают акустические колебания. Поскольку в рабочей зоне аппарата находится большое количество ферромагнитных элементов, то результирующие параметры акустической волны в любой точке рабочей зоны равняется сумме параметров для каждой волны отдельно.

Экспериментально установлено, что спектр частот звуковых волн в любой точке вихревого слоя непрерывный и находится в пределах от десятков периодов в секунду до нескольких мегагерц. Результаты представлены на рис. 22, 23.

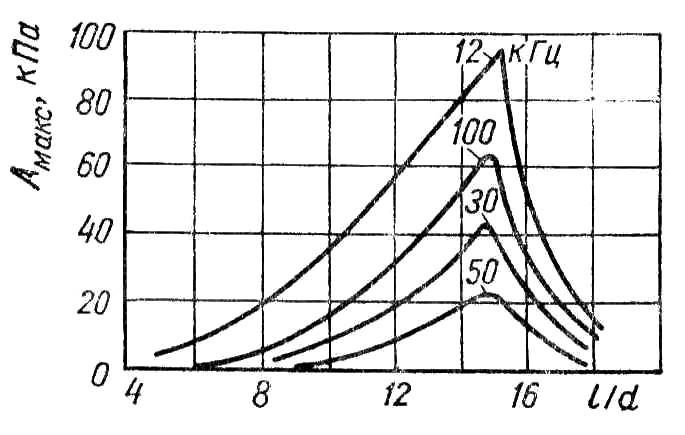

Рис. 22. Зависимость максимальной амплитуды давления звуковой волны от соотношения для никелевых ферромагнитных элементов диаметром d = 1 мм

Рис. 23. Зависимость максимальной амплитуды давления звуковой волны от массы никелевых ферромагнитных элементов диаметром d = 1 мм и длиной = 15 мм в рабочей камере диаметром 76 мм

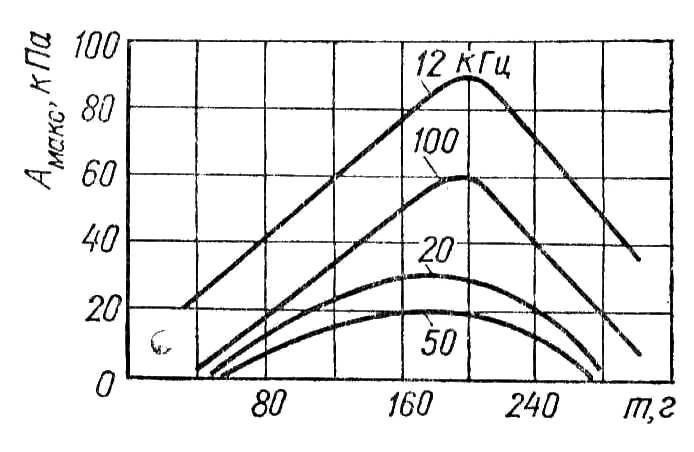

На рис. 24 показана зависимость максимального значения давления звуковой волны от частоты колебаний при разном количестве ферромагнитных элементов в рабочей камере. Анализ полученных данных свидетельствует о том, что в вихревом слое есть область с ярко выраженным максимумом давления в диапазоне частот от 10 до 15 кГц, а также увеличение амплитуды давления на частотах более чем 90 кГц.

Рис. 24. Зависимость максимальной амплитуды давления звуковой волны от частоты колебаний для ферромагнитных элементов с никелевой проволоки диаметром d = 1 мми длиной = 15 мм

В результате действия акустических волн на поверхности частичек твердой фазы, которая обрабатывается, в том числе на ферромагнитных элементах и поверхности рабочей камеры, возникает кавитация. С кавитацией связано появление в жидкости ударных волн, которые обусловлены захлопыванием кавитационных пузырей в фазе сжатия акустической волны. Вблизи такого пузыря возникает давление в десятки тысяч атмосфер.

Установлено, что в процессе кавитации парогазовые пузыри имеют свою собственную частоту пульсаций, которая зависит от их размера и пульсирует в среде с частотой:

где – отношения удельных теплоемкостей газа или пара, которыми заполняется пузырь;

o – поверхностное натяжение;

p – плотность жидкости;

r – радиус пузыря;

Рс – давление в среде.

Для каждого пузыря, в зависимости от его диаметра, имеет место резонансная частота. В вихревом слое спектр частот звуковых волн беспрерывный. Кавитационные пузыри, которые возникают в зонах разряжения звуковой волны, захлопывается в зонах давления. В процессе захлопывания их размер уменьшается, а частота колебаний их оболочки увеличивается. Так как спектр акустических колебаний в результате движения ферромагнитных элементов непрерывный, то пузырь в процессе захлопывания всегда находится под действием изменяющейся резонансной частоты. В результате такого явления увеличивается количество выделенной удельной энергии в обрабатываемую среду, как следствие, это может влиять на скорость разных физических и химических процессов при проведении их в АВЭП (АВС).

Например известно, что акустические поля ультразвукового диапазона в водной среде влияют на волокна целлюлозы. При обработке, волокна целлюлозы получают большие динамические нагрузки за счет акустического давления среды, кавитационных процессов, резонансных колебаний газовых пузырей, а также термического воздействия в результате повышения температуры среды за счет поглощения ей акустической энергии. Обработка целлюлозы ультразвуком с частотой 23,6 кГц приводит к фибриллярному расслоению волокон. При низких частотах ультразвука вместе с грубым фибриллированием происходит разрушение волокон, а при средних и высоких частотах происходит мягкое наружное и внутреннее фибриллирование. Учитывая позитивное действие акустических колебаний среды на волокнистые материалы, при обработке в разных аппаратах были проведены эксперименты влияния акустических колебаний среды в АВЭП (АВС) на бумагосоздающие качества целлюлозы. Было установлено, что степень помола целлюлозы, которая прошла акустическую обработку, практически не изменилась, но на бумагосоздающие качества целлюлозы обработка повлияла (табл. 5). Так, разрывная длина бумаги увеличилась на 10 %, сопротивление продавливанию и раздиранию на 25 % и 4,5 % .

Таблица 5

Влияние акустической обработки суспензии сульфатной целлюлозы в аппарате АВЭП (АВС)-100 на механические свойства бумаги (концентрация целлюлозы – 1,1 %)

| Степень помола, °ШР | Время обработки, с | Вес1 м2 бумаги, г |

Разрывная длина, м | Сопротивление | |

| продавливанию, МПа | раздиранию, Н | ||||

| 16 | 0 | 100 | 6 750 | 0,35 | 1,72 |

| 16 | 30 | 100 | 7 400 | 0,44 | 1,64 |

Испытания аппарата вихревого слоя АВС-100 (Использование энергии электромагнитных полей является одним из способов повышения эффективности различных химико-технологических процессов)