В этой статье мы рассмотрим производство смазок с помощью аппаратов вихревого слоя — оборудования, предназначенного для интенсификации различных технологических процессов. Смазочные материалы необходимы для обеспечения работоспособности и эффективности функционирования техники. Основным назначением смазок является снижение трения и износа в трущихся деталях механизмов, что позволяет повысить механический КПД двигателя, защитить трущиеся пары от износа и заеданий.

Вторая их важная роль – теплоотвод от двигателя и нагревающихся при трении деталей. Кроме того, смазка защищает детали от коррозии, смывает и удаляет загрязнения, обеспечивает уплотнение, а в некоторых случаях – выполняет специальные задачи: например, служит разделяющим слоем между формой и отливкой.

Пластичные смазки представляют собой густые мази, предназначенные для смазывания подшипников качения различных типов, шарниров, рычажных, кулачково-эксцентриковых систем и др. В отличие от жидких масел, пластичные смазки обладают сдвиговой прочностью.

Производство смазок — основные особенности

До 1970-го года производство смазок осуществлялось периодическим способом. Для периодических процессов характерны:

- многостадийность;

- низкая воспроизводимость качества продукции;

- громоздкость и большая энергоемкость технологического оборудования;

- сложность комплексной механизации и автоматизации.

Вторым этапом развития стало внедрение полунепрерывных процессов, что стало возможным благодаря появлению новых эффективных массообменных аппаратов, высокопроизводительных испарителей влаги, гомогенизаторов, систем автоматического контроля и управления.

На третьем этапе разрабатывались и внедрялись непрерывные процессы. Преимущество непрерывных процессов перед периодическими и полунепрерывными состоит в том, что различные технологические операции осуществляются в отдельных аппаратах, что позволяет поддерживать оптимальный для каждой операции режим. В этом случае легко обеспечить автоматический контроль и управление процессом, а также получение продукции необходимого качества. Кроме того, в результате специализации аппаратуры резко возрастает удельная производительность, уменьшаются занимаемые производственные площади и трудозатраты.

Огромные возможности интенсификации процессов массо- и теплообмена заложены в использовании для этой цели аппаратов, концентрирующих энергию акустических колебаний, электрических и магнитных полей, ударных волн, лазерного излучения и др. Одним из таких аппаратов является аппарат вихревого слоя (АВС).

Принцип работы аппарата вихревого слоя

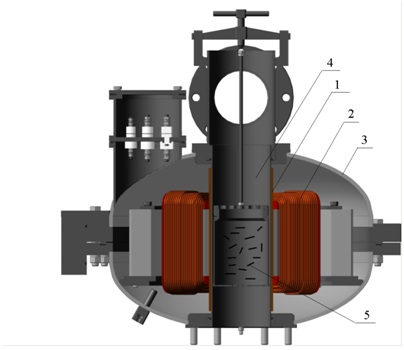

Аппарат вихревого слоя представляет собой полый цилиндр из немагнитного материала, внутри которого помещены неравноосные ферромагнитные частицы, а снаружи смонтирован индуктор с системой обмоток, создающих вращающееся электромагнитное поле (рисунок 1).

Рисунок 1 – Аппарат с вихревым слоем ферромагнитных частиц: 1 – защитная втулка; 2 – индуктор вращающегося электромагнитного поля; 3 – корпус индуктора; 4 – рабочая камера из немагнитного материала; 5 – ферромагнитные частицы

Приводя частицы в сложное движение, поле образует из них в рабочей зоне реактора вихревой слой. Каждая частица перемещается в направлении вращения поля со скоростью, которая может достигать скорости его вращения, и одновременно совершает процессионное вращение вокруг своей наименьшей оси со скоростью 102-104 оборотов в секунду. Вращаясь и соударяясь, частицы излучают колебания широкого спектра частот (от десятков Гц до нескольких МГц с максимумом в области 10-15 кГц) – акустические и ультразвуковые. Акустические колебания, вызывая кавитацию, в микрозонах способны создавать высокое давление. Под воздействием переменного магнитного поля частицы излучают также магнитострикционные колебания, а возникающие в них, как в электрических проводниках, вихревые токи приводят к появлению быстропеременных магнитных и электрических полей. Поток компонентов, проходящих через рабочую зону АВС, благодаря комплексному воздействию всех указанных факторов подвергается интенсивному перемешиванию и диспергированию, при этом скорость протекание химических реакций увеличивается в сотни-тысячи раз по сравнению с обычными условиями. Время обработки компонентов в таком аппарате (даже в тех случаях, когда процесс сопровождается химической реакцией) при правильно выбранных режимах не превышает нескольких секунд. При поточной схеме готовый продукт непрерывно отводиться и поступает на дальнейшие стадии процесса, ферромагнитные же частицы удерживаются магнитным полем в рабочей зоне аппарата и в продукт не попадают.

Результаты экспериментальных исследований

Для изучения возможности получения смазок непрерывным способом с применением АВС нами был проведен эксперимент с использованием аппарата типа АВС-150 (рисунок 2).

Рисунок 2 – Аппарат вихревого слоя АВС-150

Целью эксперимента было изготовление смазки для обработки узлов и механизмов, работающих при средней температуре около 90 °С.

Смазка изготавливалась на основе минерального масла, прошедшего обработку литиево-калиевыми мылами различных жирных кислот. К данной основе присоединялись эффективные добавки, повышающие способность смазки противостоять окислению и износу.

Для приготовления одного литра смазки использовался лабораторный стакан объемом 1,5 литра, в который загружались ферромагнитные частицы массой 400 грамм. Перед началом смешивания минеральное и касторовое масло подогревалось до температуры 85-90 °С на паровой бане. В подогретое масло добавлялась стеариновая кислота, предварительно измельченные до состояния пудры гидроокись лития и калия, сосновая канифоль и для загущения смазки — фталоцианин меди.

Лабораторный стакан помещался в рабочую зону аппарата вихревого слоя и компоненты смешивались в течение нескольких секунд. После смешивания стакан вновь опускался в паровую баню и в течение часа происходило выпаривание воды. После этого смазка оставлялась на сутки для остывания.

Основные характеристики полученной смазки приведены в таблице 1.

Таблица 1 — Физико-химические свойства смазки, полученной с помощью аппарата вихревого слоя АВС-150

| № |

Параметр |

Интервал |

Значение |

Фактическое |

| 1 | Температура каплепадения, (ºС) |

не менее |

132 |

149 |

| 2 | Пенетрация при 25 ºС, (× 10-1 мм) |

в пределах |

310-340 |

340 |

| 3 | Предел прочности на сдвиг при 20 ºС, (Па) |

в пределах |

150-500

|

240 |

| 4 | Вязкость при температуре 0 ºС и градиенте скорости деформации 10 с-1, (Па·с) |

не более |

400 |

392 |

| 5 | Коллоидная стабильность, (% выделенного масла) |

не более |

23 |

8 |

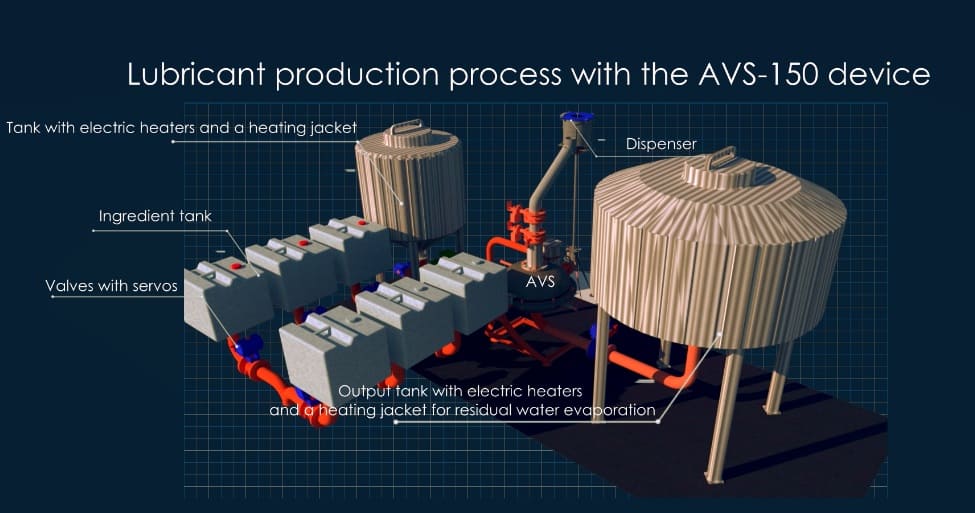

Производство смазок включает в себя следующее основное оборудование: аппарат вихревого слоя, сырьевые емкости для загрузки исходных компонентов и их подогрева до необходимой температуры, дозирующий четырехплунжерный агрегат, обеспечивающий плавное регулирование суммарной производительности и позволяющий обеспечить высокую точность соотношения компонентов в потоке без применения сложных устройств авторегулирования, аппарат АВС и приемный резервуар (рисунок 3).

Рисунок 3 – Производство смазок с применением АВС — технологическая схема

Сырье подают в сырьевые емкости, в некоторых (емкость с индустриальным касторовым или авиационным маслом) поддерживают температуру 80-85ºС при помощи парового подогрева (паровая рубашка). Дозирующим агрегатом в заданных соотношениях сырьевые компоненты подают в аппарат АВС, где происходит реакция омыления. В случае приготовления солидола происходит омыление жирных кислот фракции С20 известью (в виде известково-масляной суспензии). В случае приготовления смазки при помощи лития и калия происходит гидролиз касторового масла с выделением свободного глицерина и рициновой кислоты, которые реагируют со щелочью, омыливаясь. Температура в рабочей зоне аппарата АВС составляет 70-75 ºС.

Один аппарат вихревого слоя типа АВС-150 может обеспечить производительность по пластичным смазкам до нескольких тонн в час. Это позволяет строить технологические линии с годовым объемом выпуска смазок 10-20 тысяч тонн при использовании всего одного-двух аппаратов с вихревым слоем.

Преимущества аппаратов вихревого слоя в процессах производства пластичных смазок

Результаты проведенных исследований подтвердили возможность использования АВС в процессах производства пластичных смазок и смазочно-охлаждающих жидкостей. При этом можно говорить о следующих преимуществах АВС:

- высокая скорость протекания химических реакций;

- высокая степень диспергирования компонентов, позволяющая улучшить качество смазок и уменьшить удельный расход загустителей и присадок;

- повышенная надежность и долговечность вследствие отсутствия подвижных механических деталей и динамических уплотнений;

- возможность проведения процессов без рециркуляции при атмосферном давлении и пониженных температурах (50-90 °С) с полной автоматизацией.

В заключение предлагаем ознакомиться с видеоотчетом по результатам проведения эксперимента.

Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ...