Производство золота – процесс, в котором заинтересованы не только отдельно взятые отрасли промышленности, но и целые государства. Этот благородный металл используется в стоматологии, электронике, химии, строительстве и ювелирном деле. Золотые слитки и сейчас применяются как часть золотовалютных резервов.

Золото добывают из золотоносных руд, но в рудах его мало. Кроме того, в зависимости от типа руды золото может быть сильно рассредоточено по объему и пребывать в составе химических соединений вместе с другими металлами. Из некоторых руд экстракция золота с помощью традиционных технологий практически невозможна. Такие руды получили название упорных. Поэтому сейчас как никогда актуальны нестандартные инновационные технологии для получения золота.

Виды золотоносных руд

Выделим пять видов золотоносных руд. Это:

- малосульфидные коренные руды;

- золото-пиритные руды;

- сульфидные золото-медные руды;

- золото-мышьяковые руды;

- полиметаллические руды.

Экстракция золота из этих руд может выполняться различными методами. Это зависит от состава, степени разрушенности и засоренности руды, а также от размеров частичек золота.

Цианирование и флотация

Производство золота не обходится без флотации и цианирования. Это базовые процессы обогащения золотой руды. Цианирование рекомендуется для обработки большинства кремнистых золотых руд, а флотация используется при извлечении золота из сульфидных руд. Существуют также руды, для обработки которых применяется и первый, и второй способ. В этом случае метод выбирается по некоторому критерию оптимальности, который обычно учитывает операционные затраты и себестоимость готового продукта. Используются и комбинированные методы на основе цианирования и флотации.

Производство золота с помощью метода цианирования можно условно разделить на два этапа. На первом этапе золото, которое содержится в руде, растворяют цианидом. Далее следует отделение раствора и осаждение золота с помощью металлического цинка. Установлено, что тонкое измельчение руды предоставляет ряд выгодных преимуществ, среди которых меньшее время обработки, более высокая экстракция золота и возможность применения метода цианирования к более сложным рудам. Для измельчения используются габаритные и энергозатратные мельницы.

Флотация также требует тонкого измельчения золотосодержащей руды. Измельченная руда поступает в специальную ванну вместе с жидкостью и реагентами. За счет работы быстроходной мешалки происходит смешивание пульпы с мелкими пузырьками воздуха. В этот момент начинается действие реагентов, которые препятствуют смачиванию золотосодержащих частиц водой. Эти частицы прилипают к мелким пузырькам воздуха и поднимаются вверх. Далее осуществляется обезвоживание полученной «золотой» пены, а образованный концентрат идет на дальнейшую переработку.

Производство золота методом флотационного разделения золото-мышьяково-пиритных концентратов

Все методы селекции (разделения) мышьяково-пиритных концентратов основаны на различной окисляемости поверхности арсенопирита и пирита под действием реагентов-окислителей. Но все реагентные методы селекции имеют недостатки, среди которых:

- необходимость тщательного соблюдения режима, поскольку даже малейшие изменения могут привести к существенному ухудшения итогового результата;

- большая трудоемкость из-за многократных отмывок, которые выполняются для снятия и удаления собирателя с концентрата;

- многократные отмывки увеличивают количество потребляемых реагентов, которые необходимо нейтрализовать, чтобы защитить окружающую среду.

Для повышения эффективности флотационного процесса рекомендуются аппараты вихревого слоя (АВС), которые могут использоваться для предварительной обработки руды в сухом виде или в виде пульпы перед подачей во флотационную машину.

Что такое аппарат вихревого слоя и почему он эффективен при получении золота

Обрабатываемый концентрат подается в рабочую камеру аппарата, где интенсивно перемешивается ферромагнитными частицами, которые двигаются по сложным траекториям под воздействием вращающегося электромагнитного поля. При этом ферромагнитные частицы соударяются друг с другом, с частицами концентрата и со стенками рабочей камеры, образуя так называемый вихревой слой. Отсюда и название – аппарат вихревого слоя.

Во время перемешивания частицы концентрата подвергаются воздействию дополнительных факторов и явлений, которые возникают в рабочей камере АВС: электрических и магнитных полей, индукционных токов и их разрядов, акустических колебаний, активации и температуры.

Одна из особенностей АВС заключается в том, что процессы в его рабочей камере могут проводится как периодически, так и непрерывно. При этом ферромагнитные частицы не уносятся из рабочей камеры потоком жидкости или газа, а удерживаются магнитным полем.

Результаты эксперимента по обработке флотационного концентрата в вихревом слое ферромагнитных частиц

Объектом исследования выбран флотационный концентрат со следующим составом:

- Au – 89 г/т;

- As – 13,0 %;

- Sсульф. – 20,32 %;

- FeO – 1,43 %;

- Fe2O3 – 32,11 %;

- Al2O3 – 8,0 %;

- SiO2 – 23,8 %;

- TiO2 – 1,34 %.

Попытки разделить этот концентрат без предварительной обработки в аппарате вихревого слоя обнадеживающих результатов не дали. При флотации в щелочной среде с использованием извести и медного купороса в лучшем случае содержание мышьяка в пиритном продукте снижается с 12-13 до 5% при извлечении его в мышьяковый концентрат 35%. Отсутствие хорошего результата объясняется физической и химической упорностью сульфидных золотомышьяковых руд, в которых ультратонкие частицы золота диспергированы в сульфидных минералах, представленных в основном пиритом и арсенопиритом.

Поэтому в дальнейшем флотационное разделение проводилось после предварительной обработки концентрата в аппарате вихревого слоя. 200 г концентрата после обработки в рабочей камере аппарата вихревого слоя (масса ферромагнитных частиц составляла 30 г) сразу подавался во флотационную машину и флотировался с бутиловым ксантогенатом (50 г/т).

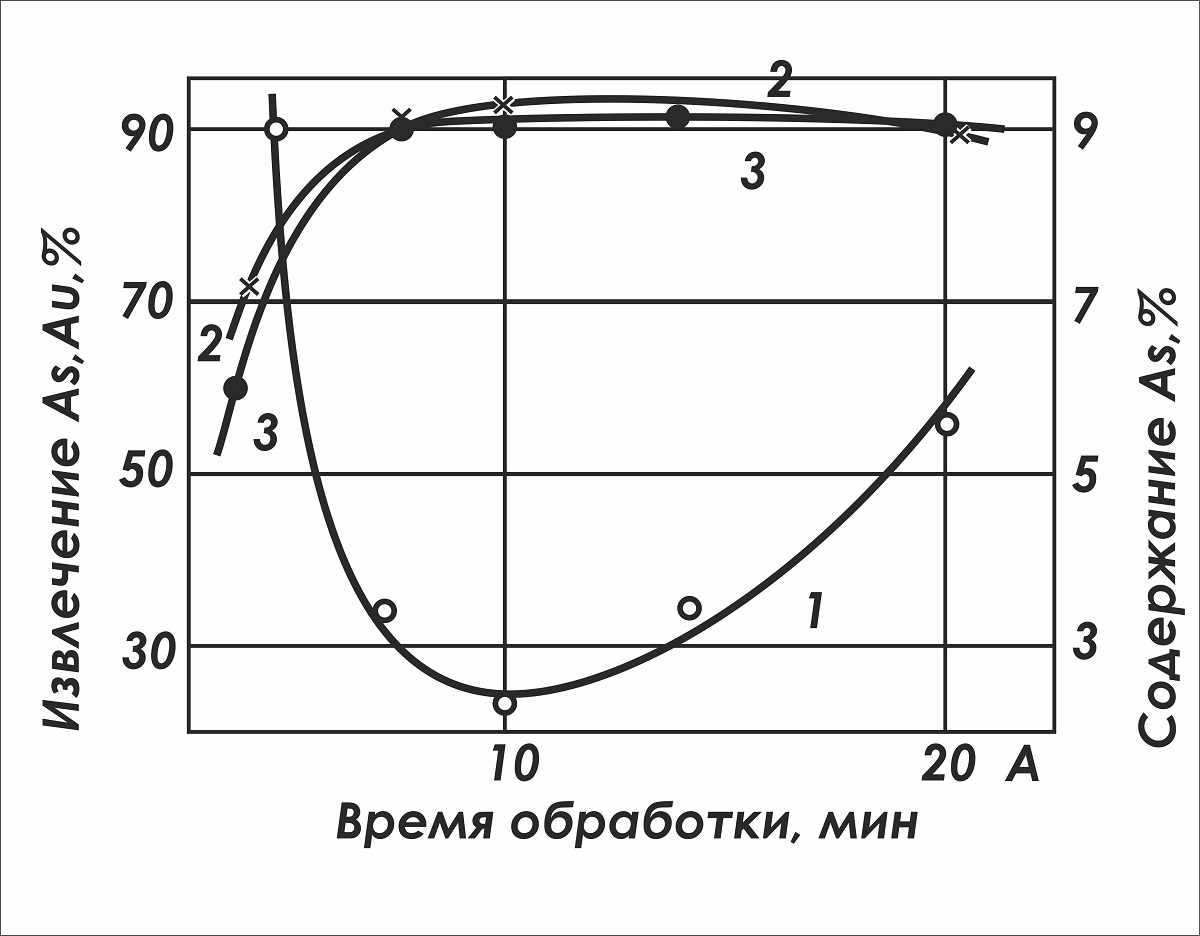

Рисунок 1 – Влияние продолжительности обработки концентрата в АВС на технологические показатели селективной флотации: 1 – содержание мышьяка в пиритном концентрате; извлечение мышьяка (2) и золота (3) в мышьяковый концентрат

Полученные данные свидетельствуют о том, что содержание мышьяка в пиритном продукте снижается при времени обработки до 10-11 мин с 16 до 4%. В мышьяковый концентрат, выход которого составляет около 62%, извлекается 89-90% As и 90-91% Au при содержании 23-24% и 125-130 г/т (рисунок 1).

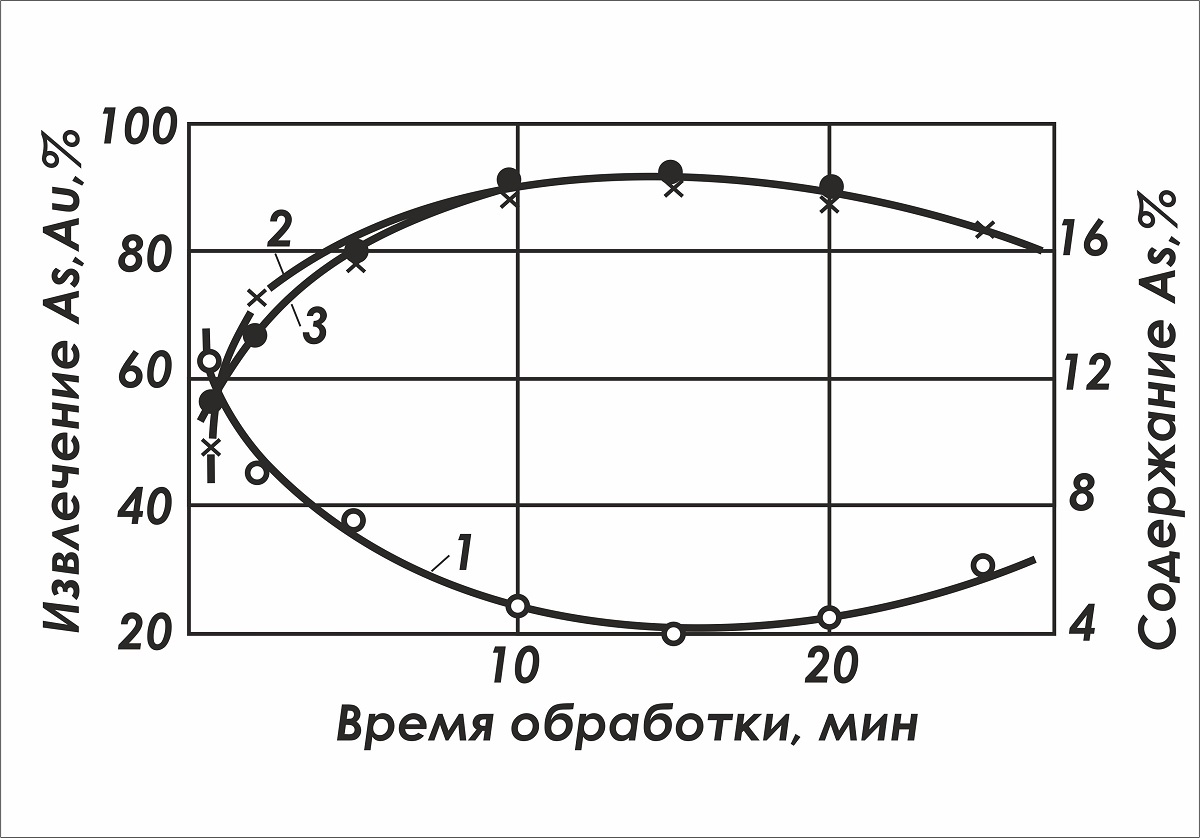

При обработке различных материалов в аппаратах вихревого слоя одним из важных факторов, определяющих эффективность процесса, является количество обрабатываемого материала, приходящееся на единицу массы ферромагнитных частиц.

Недостаток диполей в зоне реакции не обеспечивает интенсивного перемешивания материала и необходимого воздействия на минеральную поверхность. Избыточные загрузки ферромагнитных частиц также отрицательно влияют на последующую селекцию минералов.

Исследования показывают, что в замкнутой системе оптимальное отношение массы концентрата к массе ферромагнитных частиц лежит в пределах 8-12. Предварительная обработка концентрата при отношении 10 и последующая флотация обеспечивают получение пиритного концентрата с содержанием мышьяка 2,4% при извлечении мышьяка в пиритный концентрат 5-5,5% (рисунок 2).

Рисунок 2 – Влияние массы ферромагнитных частиц при обработке концентрата на технологические показатели селективной флотации: 1 – содержание мышьяка в пиритном концентрате; извлечение мышьяка (2) и золота (3) в мышьяковый концентрат. На оси А – отношение массы концентрата к массе ферромагнитных частиц

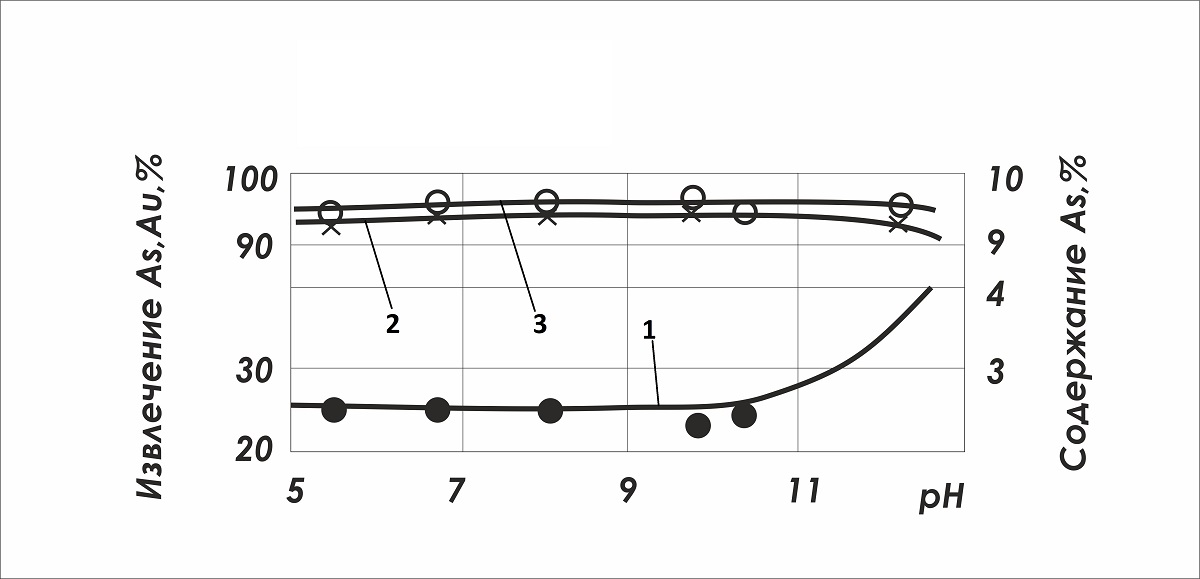

Концентрация водородных ионов в пульпе в пределах рН = 5,5-10,5 не оказывает влияние на результаты флотации. При флотации в сернокислой и известковой средах извлечение арсенопирита в мышьяковый концентрат в широком диапазоне составляет 94-95% и только в сильнощелочной среде (рН > 10,5) наблюдается незначительная депрессия арсенопирита (рисунок 3).

Рисунок 3 – Влияние рН пульпы на технологические показатели селективной флотации: 1 – содержание мышьяка в пиритном концентрате; извлечение мышьяка (2) и золота (3) в мышьяковый концентрат

В процессе обработки концентрата в АВС на поверхность минералов, покрытую пленкой ксантогената, воздействует комплекс факторов (индукционные токи, электрические разряды, локальное повышение давления, повышение температуры, абразивное действие и др.), в результате чего собиратель десорбируется с минералов и частично разлагается.

Вместе с тем, после обработки в пульпе остается часть собирателя, способного вновь сорбироваться на поверхности минералов и оказывать отрицательное влияние на последующую селективную флотацию. Добавка активированного угля (до 1 кг/т) в процессе обработки концентрата в АВС улучшает показатели.

Получаемый пиритный концентрат содержит 1,7-1,8% As, что позволяет перерабатывать его на медеплавильном заводе. Мышьяковый концентрат содержит 26-27% As, 130 г/т Au при извлечении в него 95-95,5 и 92-93% соответственно.

Таким образом, кратковременная обработка золото-мышьяково-пиритных концентратов в аппарате вихревого слоя значительно улучшает результаты последующей селективной флотации и обеспечивает устойчивое получение более богатого по золоту мышьякового концентрата. При этом аппараты вихревого слоя выгодно отличаются от классических мельниц малым энергопотреблением (потребляемая мощность одного аппарата не превышает 9,5 кВт), компактными размерами и простотой обслуживания. Поэтому производство золота с их помощью является перспективным направлением.

Для получения дополнительной информации по производству золота с помощью аппаратов вихревого слоя свяжитесь с нашими специалистами, воспользовавшись одним из контактов в соответствующем разделе сайта.

Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ...