8. МОДИФИКАТОРЫ ТРЕНИЯ

8.1. Приработочные присадки

Назначение. Приработочньие присадки предназначены для ускоренной приработки (обкатки) пар трения цилиндро-поршневой группы и топливной аппаратуры при производстве или капитальном ремонте двигателей. Из этого следует, что они используются только в технологических операциях и не пред назначены для постоянного применения в составе топлив.

При производстве двигателей приработочные гiрисадки используются редко. Заводские технологии позволяют достичь высокой степени обработки деталей. Кроме того, обкатка двигателей часто совмещается с испытаниями, которые, согласно стандарту, должны проводиться на штатном топливе, т.е. не содержащем присадок. Наибольший интерес представляет применение приработочных присадок при капитальном ремонте двигателей, особенно на предприятиях сельхозтехники. двигатели сельскохозяйственных машин работают

в особо неблагоприятных условиях (высокая запыленность, неравномерные нагрузки) и за время своей службы ремонтируются несколько раз. Ремонтные заводы не успевают провести полноценную обкатку за отпущенное на нее время — 1,5-3,5 ч. Поэтому обкатка отремонтированной техники завершается в условиях эксплуатации, для чего скорости и нагрузки ограничиваются на 25%. для ускорения обкатки на ремонтных заводах используются разные способы: приработочные покрытия на основе меди, присадки к топливу, воздуху и тд. [114].

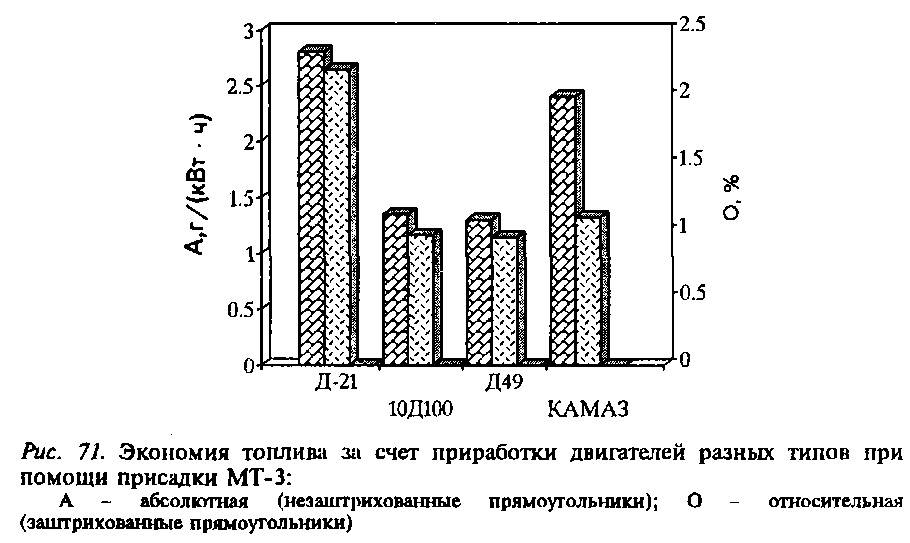

Благодаря приработке уменьшаются зазоры между трущимися деталями цилиндропоршневой группы, прецизионными парами топливных насосов и другого оборудования. В результате сокращаются до минимума подтекание масла и топлива и прорыв кратерных газов. Приработанный двигатель тратит топлива на несколько процентов меньше, чем неприработанный. На рис. 71 представлена величина экономии дизельного топлива Л за счет приработки двигателей разных типов [115].

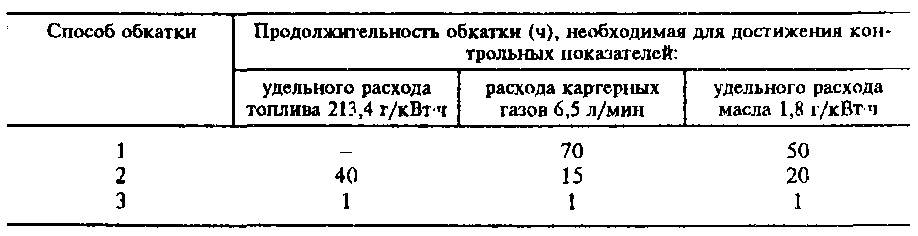

Следует учитывать, что приработочные присадки к топливу пригодны для обкатки лишь тех деталей, которые контактируют с топливом:плунжерные пары топливных насосов, первое поршневое кольцо, гильза цилиндра. Поверхности других деталей прирабатываются с помощью обкаточных масел. Исследования ЦНИДИ (Ю.А. Микутенок) показали, что наибольшая эффективность достигается при совместном использовании обкаточных масел и топлива с приработочной присадкой. Ни же в качестве примера приведены результаты стендовых испытаний по обкатке двигателя 6ЧНI5/18 (частота вращения коленчатого вала 1500 мин1, номинальная мощность 172,5 кВт) тремя различными способами: 1 — путем работы на штатном масле М14В2 2 — путем использования специального обкатой под масла ОМД-14; — комбинированным способом (на масле ОМД-14 с одновременным введением 1% присадки РЭН в дизельное топливо Л). Оценивалось время, необходимое для достижения контрольных показателей (указаны в таблице).

Рабочие концентрации приработочных присадок достаточно велики и составляют 0,5—2,5%.

Принцип действия присадок зависит от прирабатываемой пары. Приработка деталей цилидропоршневой группы осуществляется за счет абразивного истирания выступающих неровностей на контактирующих поверхностях с переносом материала во впадины. Абразивом выступают продукты сгорания присадки. За счет выравнивания поверхностей зазор между трущимися деталями уменьшается. В результате поршневое кольцо плотнее прилегает к гильзе цилиндра, что обеспечивает более высокую компрессию. Что касается прецизионных пар топливного насоса, то в этом случае, вероятно, имеют место механохимические превращения компонентов присадки на ювенильной (свежеобразованной при истирании) поверхности с высоким уровнем свободной энергии, приводящие к образованию продуктов, содержащих металл и фрагменты присадки. Перераспределение этих продуктов по всей площади трения фактически приводит к перераспределению металла, собственно и означающему приработку.

Показатели эффективности определяются при проведении обкатки комплекса деталей цилиндропоршневой группы на стенде с двигателем. для испытаний каждый раз берут новый комплект Деталей, предварительно приводя их микрометрах, а иногда и весовые замеры. Продолжительность обкатки определяется либо стандартом на эту операцию, либо рекомендациями разработчика и обычно длится от нескольких минут до нескольких часов. В процессе обкатки и после нее определяют ряд показателей, которые должны измениться:

- максимальное давление компрессии, развиваемое двигателем, или давление, создаваемое топливным насосом (должно увеличиться);

- удельный расход топлива (уменьшается) или время, необходимое для сгорания единицы объема — обычно 100 см3 — топлива (увеличивается);

- расход масла на угар (должен уменьшиться);

- время, необходимое для стабилизации расхода масла на угар (должно уменьшиться);

- износ комплекта поршневых колец весовой и линейный (чем меньше, тем “деликатнее” работает присадка);

- площадь приработанной поверхности (чем больше, тем лучше);

- шероховатость приработанной поверхности.

Могут определяться и другие показатели, например изменение (снижение) удельных потерь мощности на зрение, сниматься профилограммы приработанных поверхностей и т.д.

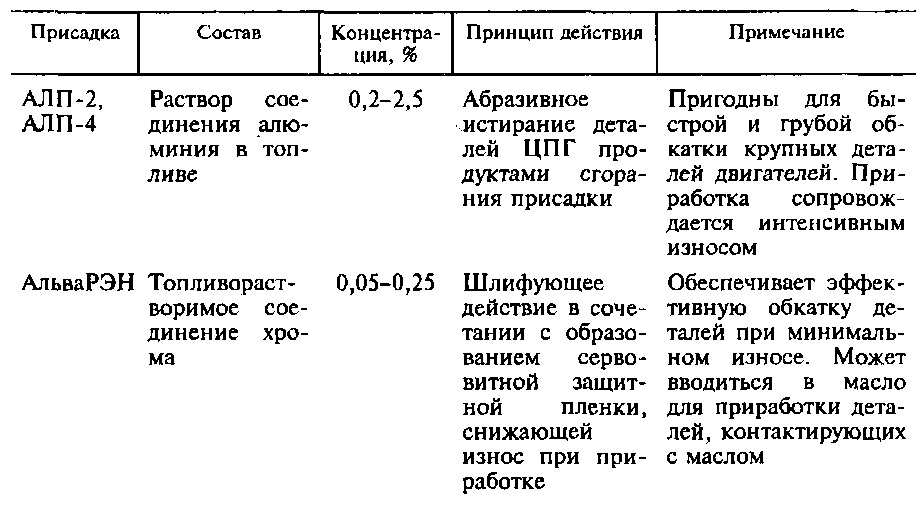

Ассортимент. В были допущены к применению присадки АЛП-2 и АЛП-4 на базе органических соединений алюминия. Технология их производства освоена в НПО МАСМА на дрогобычском опытно-промышленном заводе, но в настоящее время они почти не применяются. Из других присадок следует упомянугь АльваРЭН и МТ-З, испытанные и рекомендованные (но на настоящий момент не получившие допуска Госстандарта) к применению в дизельных двигателях разного назначения:

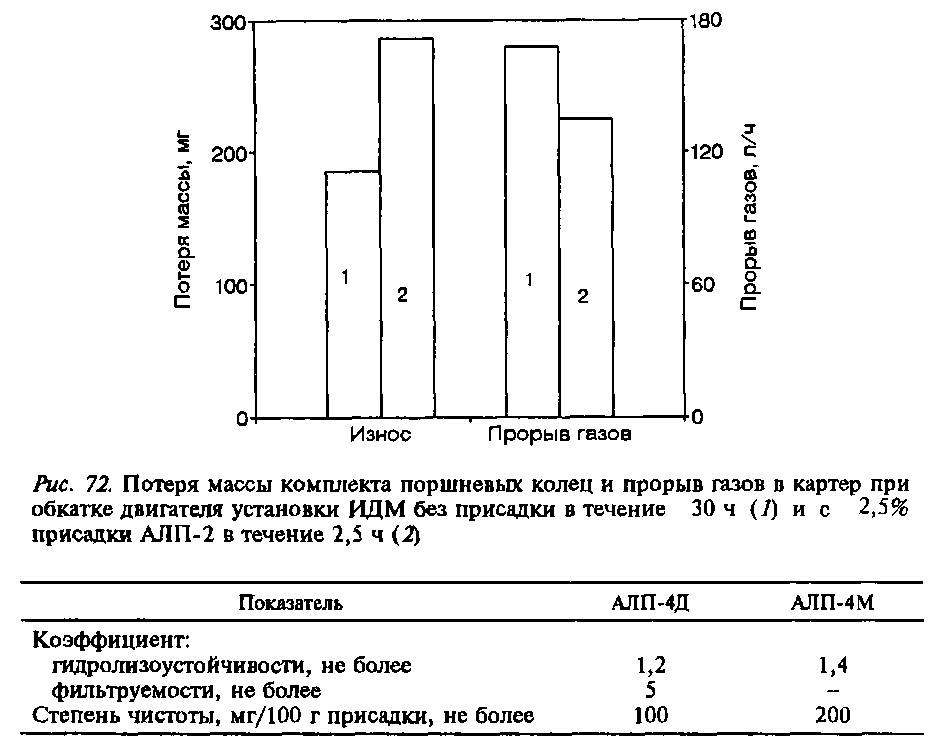

Анализ принципа действия присадок показывает, что АЛП-2 и АЛП-4 пригодны при обкатке деталей ЦПГ, АльваРЭН — для приработки деталей ЦПГ и топливных насосов, МТ-З должна быть наиболее эффективна в топливных насосах. АЛГТ—2 представляет собой 25%-й раствор продукта реакции изопролялата алюминия со стеариновой кислотой в масле ДС для повышения гкдролитической устойчивости эта присадка содержит в качестве стабилизатора 3—4% ацетоуксусного эфира. Эффективность присадки достаточно велика: период приработки хромированньих поршневых колец и износостойких гильз цилиндра сокращается с 40—60 до 1,5—2,0 ч. Несмотря на то что износ деталей ЦПГ’ при использовании АЛП-2 велик, прорыв газов в картер за счет приработки снижается на 25-10% (рис. 72) [161]. Шероховатость деталей уменьшается на два класса.

АЛП-4 — это усовершенствованная присадка АЛП-2. При получении органоалюмооксана вместо стеариновой кислоты использованы алюлфенолы. Присадка содержит 4% ацетоуксусного эфира. По гидролитической устойчивости она в 4 раза Превышает АЛП-2 (испытания во влажной камере). Она вы годно отличается от АЛП-2 и по значению кинематической вязкости («5О для АЛП-2 — 68 мм2/с; у20 для АдП-4 — 15 мм2/с).

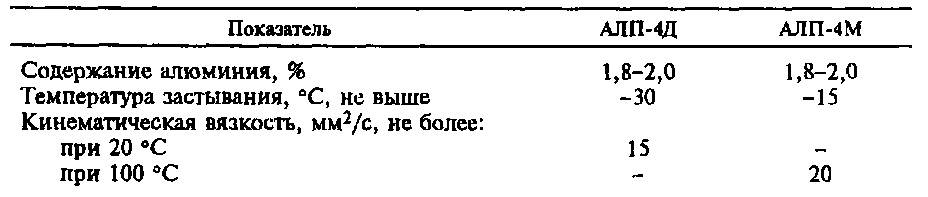

Присадка АЛП-4 вырабатывается по ТУ 38.101975—84 в виде двух марок: АЛП-4д (для обкатки дизельных двигателей) и

АЛП-4М (для пусковых карбюраторных двигателей). В качестве растворителя в присадках использованы соответствен— но дизельное топливо и масло М- 11. Требования к присадке приведены ниже:

При сгорании соединений алюминня образуется сильный абразив — оксид алюминия, который обеспечивает процесс приработки. Размер частиц оксида алюминмя сгорания составляет 0,5—4 мкм, причем основная масса (85%) — 1-3,5 мим [117]. Применение присадкги АЛП-4 целесообразной всего в крупных судовых и тепловозных дизелях, где процесс приработки должен быть довольно грубым. для более тонкой приработки можно использовать присадки МТ-З или АльваРЭН.

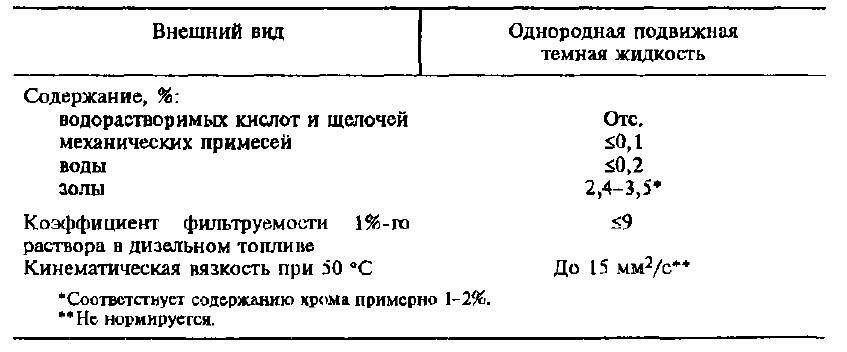

АльваРЭН в качестве основного активного компонента содержит алкилсалицмлат хрома, характеризующийся мягким абразивным и полирующим действием, в сочетании с поверхностно-активным веществом. В соответствии с требованиями ТУ 38.7101009—93 (дрогобычскмй опытный завод МАСМА) присадка должна иметь следующие показатели:

Токсичность. Присадка АльваРЭН относится к малотоксичным веществам IУ класса опасности. Однако содержащийся в ней хром при сгорании образует оксиды Сг203 и СЮ3, которые относятся к токсичным веществам: раздражают Верхние дыхательньые пути. Наиболее токсичным является триоксид хрома. Он поражает почки, органы дыхания, желудочно-кишечный тракт, отрицательно действует на кровь. ПДК Сг2О и Сг03 составляют соответственно 1 мг/м3 и 0,01 мт/м3. Во ВНИИ охраны труда (Санкт-Петербург) было проведено исследование состава отработавших газов двигателя КАМАЗ-740, работавшего на топливе с присадкой АльваРЭН. Триоксид хрома не был обнаружен. Содержание сесквиоксида хрома (Сг203) составило около 0,01 мг/м3, т.е. было на уровне ПДК. Учитывая, что отработавшие газы многократно разбавляются воздухом, можно считать, что продукты сгорания топлива с присадкой АльваРЭН при обкатке двигателей для человека безопасны.

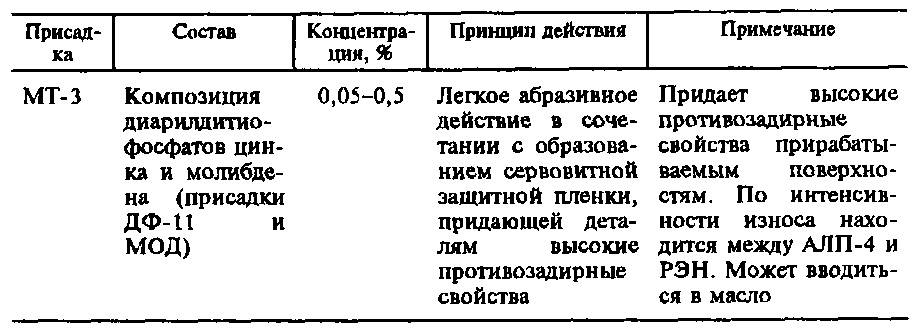

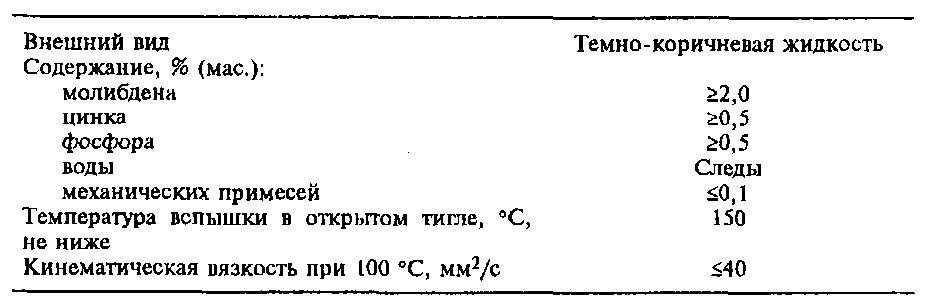

МТ-З представляет собой композицию растворимых в топливе соединений молибдена и цинка. В соответствии с требованиями ТУ 38.40169-91 (ЭлИНГТ) присадка МТ-З должна иметь следующие характеристики:

Токсичность. Присадка МТ-З относится к Р/классу малоопасных и малотоксичных веществ. Следует отметить, что органические соединения молибдена более ядовиты, чем неорганические. Их действие проявляется в поражении слизистых оболочек верхних дыхательных путей, нервной системы, нару-

шении обменных процессов. Токсичность соединений молибдена усиливается в композициях с соединениями цинка и ослабляется в присутствии соединений меди.

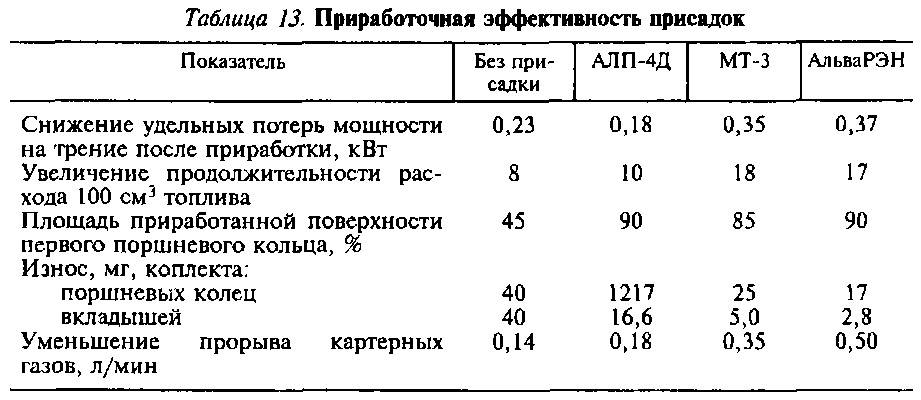

Приработочные свойства присадок (концентрация — 0525%) можно сравнить по результатам испытаний топлива Л на двигателе 1ч8,5/11 по методике ЗФ ВНИИ НП (табл. 13) [114]. Методика предусматривает сравнение ряда показателей до и после обкатки в течение 2 ч нового комплекса деталей цилиндропоршневой группы (ЦПГ): потери мощности на трение, продолжительность работы двигателя на 100 см3 топлива (для приработанного двигателя она больше, чем для неприработанного), измерение площади приработанной поверхности и весовой из нос деталей ЦПГ.

Недостатки. Алюминийсодержащие присадки отличаются неудовлетворительной гидролитической устойчивостью. При хранении углеводородных растворов присадок наблюдается же латинирование, поэтому их вводят в топлива непосредственно перед использованием.

Недостатком МТ-З является наличие в ней каталитических ядов — цинка и фосфора. Поэтому при обкатке с применением присадки МТ-З каталитические нейтрализаторы должны быть отключены.

Общим недостатком является высокая зольность — источник твердых частиц. Однако наличие металла в присадках данного типа неизбежно. Поэтому важным показателем является вели чина рабочей концентрации присадки.

Определение в топливах. Так как присадки вводятся в топливо самим потребителем, специальных методов их определения в топливе не разрабатывалось. О наличии приработочных присадок можно судить по повышенной зольности топлива, которая может составлять 0,02—0,05%. Можно также использовать методы атомно-абсорбционной спектроскопии, хорошо отработанные для анализа содержания металлов в топливах.