Давайте поговорим о том, какое место в современном мире занимает восстановление отработанного масла. Подтверждено, что экономическое развитие человечества идет по синусоиде: подъем со временем сменяется спадом и наоборот. Особенно уязвимым выглядит рынок нефти. Множество стран, не имеющих своих топливных ресурсов, очень зависят от скачков цен на «черное золото». Немалая доля нефтепродуктов приходится на масла: моторные, трансформаторные, индустриальные, турбинные, трансмиссионные и т.д.

После несложных математических преобразований можно увидеть, что мировое потребление моторных масел составляет около 60 млн. т. условного топлива. Например, на территории Российской Федерации собирают приблизительно 1,7 млн. т. отработанных масел разных видов. При этом на переработку отправляется не более 0,25 млн. т., что составляет только 3,3% от общего объема потребления. Свидетельствуют ли приведенные данные о том, что восстановление отработанного масла является неоправданным?

Конечно же, нет. Посудите сами: из 100 т нефти в среднем получают до 10 т моторного масла. Но если взять те же 100 т отработки и обработать ее надлежащим образом, то вполне реально пополнить топливные запасы 80 т уже готового к дальнейшему использованию продукта.

Применение масел по непосредственному назначению всегда приводит к окислительным процессам. В результате в нефтепродуктах накапливаются побочные продукты: лаковые отложения, нагары, асфальтосмолистые соединения и т.д. В обычных условиях они выпадают в осадок, что очень нежелательно. Недолго думая, конструкторы придумали решение: поддерживать продукты окисления во взвешенном состоянии. Чтобы добиться подобного эффекта, в масла вводят моюще-диспергирующие присадки.

Стоит помнить, что практически все типы нефтяных масел являются очень опасными отходами, приводящими к загрязнениям окружающей среды. Категорически запрещается сливать отработанное масло на землю, в канализационные каналы или же в мусорные баки. Попадая в окружающую среду, масло разлагается достаточно долго, поскольку является не растворимым и химически устойчивым веществом. Ситуация может осложниться также и возможностью очень быстрого распространения отработанного нефтепродукта от очага слива. Благодаря своей вязкости, масло может прилипать практически ко всему, начиная от песка и заканчивая перьями перелетных птиц.

Злободневность проблемы утилизации отработанных масел могут подтвердить сотрудники любого транспортного предприятия. Отсутствие серьезного финансирования не способствует сбору, хранению, транспортировке и переработке отработанных масел и смазочных материалов. Несмотря на все существующие риски, часть отработки сжигается, а большая часть сливается в водоемы, канализацию или на почву. При наличии минимальных свободных финансовых средств для решения проблемы нужны новые решения, отличающиеся высокой технической и экономической эффективностью и минимально возможным сроком окупаемости капитальных вложений. Выход лежит на поверхности – восстановление отработанного масла с возможностью дальнейшей эксплуатации.

Так что же понимают под термином «восстановление отработанного масла»? Первый признак такого продукта – это наличие цвета и запаха, присущего свежему маслу. Кроме того, в результате восстановления из отработанного сырья удаляются кислоты, различные отложения, осадки, механические примеси, газы, водный конденсат и прочие вещества, снижающие эксплуатационные характеристики и нарушающие физико-химический состав.

Отработанное масло можно восстановить!

Каждый механизм восстановления позволяет получить несколько фракций базовых масел, из которых потом производят товарный продукт. Например, из фракций восстановленных моторных масел с успехом выпускаются смазочно-охлаждающие жидкости, пластичные смазки, трансмиссионные и гидравлические масла.

Восстановление отработанного масла — основные методы

На сегодня существует достаточное количество способов восстановления отработанных масел. Каждый из них имеет и преимущества, и недостатки. Стандартные схемы регенерации предусматривают многоэтапную обработку. Сначала механическим способом удаляют свободную воду и твердые примеси, а затем идет выпаривание. При необходимости (недостаточной степени очистки после первых этапов) прибегают к физико-химической обработке.

Высшем пилотажем восстановления отработанных масел можно считать получение на выходе продукта, превосходящего по своим характеристикам масло, поступившее на обработку. Практически эта цель выполнима, но для ее реализации нужно использовать химические методы, характеризующиеся сложностью технологического оборудования и большими финансовыми затратами. Поэтому необходимо искать оптимальные решения в плане цены и достаточности запаса эксплуатационных свойств.

К физико-химическим методам очистки и восстановления отработанных масел относят ионно-обменную очистку, коагуляцию, селективное растворение загрязнений и адсорбцию.

Суть процесса коагуляции состоит в исусственном укрупнении частиц загрязнений, которые находятся в масле. Такой эффект можно достичь, если ввести в масло специальные вещества – коагуляторы. Особенности протекания процесса определяются количеством вводимого коагулянта, длительностью его контакта с маслом, температурой окружающей среды, а также эффективностью перемешивания. Укрупнение частиц механических загрязнений обычно длится от 20 до 30 минут. После этого можно переходить к следующему этапу – отстаиванию, центробежной очистке или фильтрованию.

Адсорбционная очистка проводится с использованием специальных веществ – адсорбентов. Они удерживают загрязнения на наружной поверхности гранул, а также на внутренней поверхности капилляров, которые пронизывают гранулы. Как адсорбенты могут использоваться вещества природного и искусственного происхождения. К первым относятся отбеливающие глины, цеолиты и бокситы. Ко вторым – окись алюминия, синтетические цеолиты, силикагели и алюмосиликатные соединения.

Адсорбционная очистка разделяется на несколько видов. При контактном методе масло перемешивают с измельченным адсорбентом. При перколяционном масло пропускается через адсорбент. При использовании метода противотока создают условия, при которых масло и адсорбент движутся навстречу друг другу.

Контактный метод требует применения большого количества адсорбента, который может загрязнять окружающую среду, поэтому необходима утилизации.

Перколяционный метод в качестве адсорбента использует дорогостоящий силикагель. Поэтому наиболее перспективной считается очистка в движущемся слое адсорбента. В этом случае процесс протекает непрерывно, не требуется периодическая замена, регенерация или фильтрация адсорбента.

Химические методы

Ионно-обменная очистка реализуется на основе способностей ионитов (ионно-обменных смол) удерживать загрязнения, которые в растворенном состоянии способны диссоциировать на ионы. Структурно иониты являют собой твердые гели, получаемые через полимеризацию и поликонденсацию органических веществ. Они не растворяются в воде и углеродах.

Процесс очистки можно осуществлять как контактным, так и перколяционным методом. В первом случае отработанное масло перемешивается с зернами ионита, имеющими размер 0,3… 2 мм. Во втором — масло пропускается через специальную колонну, которую заполняют ионитом. При этом происходит ионообмен: ионы загрязнений заменяют ионы ионита в пространственной решетке. Чтобы восстановить первоначальные свойства ионитов, их промывают растворителем, сушат и активируют 5%-ным раствором едкого натра. К достоинствам ионно-обменной очистки относят то, что она помогает удалять из масла кислотные загрязнения. К недостаткам – невозможность задержки смолистых веществ.

При селективной очистке отработанных масел избирательно растворяют отдельные вещества: кислородные, сернистые и азотные соединения. При этом в качестве растворителей могут выступать нитробензол, ацетон, фурфулон, различные спирты, фенол и его смесь с крезолом, метил этиловый кетон и прочие жидкости. Установки для селективной очистки конструктивно представляют собой аппараты типа «смеситель-отстойник» с дополнительными испарителями для отгона растворителя.

Также одной из разновидностей селективной очистки является обработка масла пропаном. Она позволяет растворить углеводороды масла и стимулировать выпадение в осадок асфальтосмолистых веществ, которые находятся в масле и пребывают в коллоидном состоянии.

Восстановление «на ходу»

Одним из способов осуществить восстановление отработанного масла «на ходу» является введение трибохимического восстановителя (ТХВ) в смазочную систему двигателя внутреннего сгорания. В состав ТХВ входят щелочные реагенты и кристаллический йод. Главная идея использования трибохимических восстановителей состоит в так называемом «эффекте безызносности» трущихся поверхностей. Одновременно должны восстанавливаться и стабилизироваться физико-химические свойства и параметры смазочного масла. Такой результат достигается за счет создания системы, склонной к саморегулированию (двигатель-циркулирующее масло).

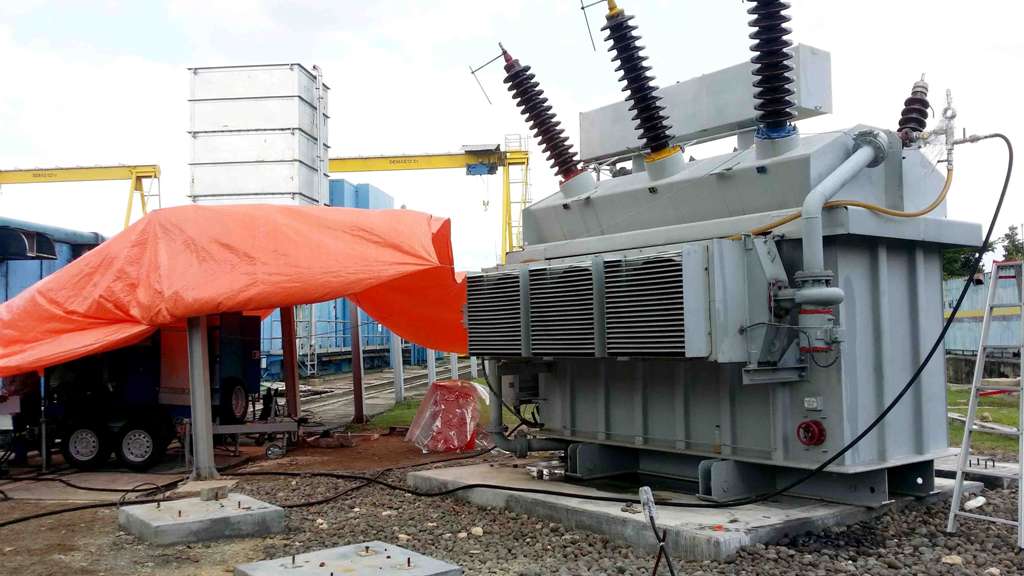

Восстановление трансформаторного масла в работающем трансформаторе

При взаимодействии циркулирующего масла с восстановителем оно восстанавливает свои параметры, становясь при этом носителем модификаторов трения. Последние стимулируют появление антифрикционных, противокоррозионных и противоизносных покрытий на поверхностях пар трения, а также внутренних поверхностях деталей и механизмов.

На уровень восстановления параметров моторных масел можно влиять, изменяя длительность их контакта с реагентами и (или) температуру в месте непосредственного взаимодействия.

Трибохимические вещества могут быть использованы в карбюраторных и дизельных двигателях, станках и прочих механизмах, в которых существует циркуляционная система смазки.

Появление ТХВ позволило в некоторых случаях перейти к использованию низкосортных масел и обеспечить устойчивую работу двигателя в условиях масляного голодания.

Сейчас изучается возможность применения трибохимических восстановителей в процессах регенерации смазочных масел при помощи специальных установок с целью повышения щелочного числа и образования моюще-диспергирующих присадок.

Оборудование для восстановления отработанного масла

Отличные показатели очистки трансформаторных масел показывают установки СММ-Р, в которых в качестве сорбента используется фуллерова земля (отбеливающая глина). Применение данного оборудования позволяет восстановить диэлектрическую прочность и химический состав электроизоляционных масел и продлить срок службы трансформаторов. После обработки из масла удаляются продукты распада, кислотные составляющие, оно осветляется, увеличивается устойчивость масла к окислению и снижается способность к окислению газов. Существенным преимуществом масляных мобильных регенерационных станций СММ-Р торговой марки GlobeCore является возможность проведения регенерации изоляционных масел непосредственно в трансформаторе как во время эксплуатации, так и в выключенном состоянии. Сорбент фуллерова земля обладает способностью к многократному восстановлению своих свойств, что позволяет обрабатывать масло непрерывно в течении длительного промежутка времени.

Станция масляная мобильная ...

Станция масляная мобильная ...