Измельчение угля – один из этапов технологического процесса получения водоугольного топлива. Своим появлением водоугольное топливо обязано водоугольной сусупензии, которая использовалась в 50-60-х годах прошлого века для того, чтобы найти применение обводненным частичкам угля. Тогда технология водоугольной суспензии рассматривалась больше как способ утилизации отходов угольной промышленности.

Но мировой нефтяной кризис 70-х годов заставил многие страны искать альтернативу традиционным видам топлива (нефти, мазуту, природному газу). В США, Японии, Швеции и Китае реализуется идея использования в качестве полноценного топлива смеси мелкодисперсного угля и воды. Эта смесь в последствии получила название «водоугольное топливо» или сокращенно – ВУТ. Немного позже, в 80-х годах, для доменных печей и паровых котлов более интенсивно начинает использоваться тонкий порошок угля – пылеугольное топливо.

Состав и свойства водоугольного топлива

Процентный состав водоугольного топлива выглядит следующим образом:

- мелкодисперсный уголь – 60-70% (тонкость помола 200 мкм и меньше);

- вода – 30-40%;

- химические добавки – до 1%.

Химические добавки используются для лучшего совмещения жидкой (вода) и твердой (измельченный уголь) фаз, а также повышения устойчивости к расслоению полученной смеси.

Водоугольное топливо имеет температуру воспламенения 450-650 °С, температуру горения – 950-1050 °С, а степень его выгорания составляет 99,5%. Также водоугольное топливо экологично в сравнении с традиционными видами топлива, что подтверждается более низким содержанием в продуктах сгорания оксидов азота (в 1,5-2 раза), окиси углерода (в 2 раза) и бензапирена (в 5 раз). Распространению технологии способствует производство топлива из различных марок углей и неприхотливость к качеству воды.

Помол угля как основная стадия производства ВУТ

Классический технологический процесс производства ВУТ состоит из нескольких стадий:

- грубое измельчение угля;

- тонкодисперсный помол угля;

- окончательное смешивание воды и измельченных частиц угля.

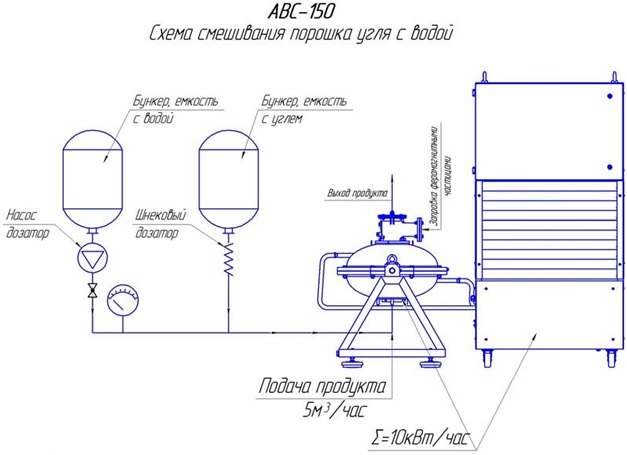

На рисунке 1 приведена одна из часто используемых схем получения водоугольного топлива.

Рисунок 1 – Схема производства водоугольного топлива: 1 – угольный бункер, 2 – шнековый питатель, 3 – смеситель, 4 – мешалка, 5 – шаровая барабанная мельница «мокрого» помола угля, 6 – электропривод, 7 – гидроциклон, 8 – промежуточный бак, 9 – расходный перистальтический насос, А – сырой уголь, В – вода, С – добавка, Д – готовое ВУТ

На схеме не показана мельница грубого измельчения угля, которая позволяет получить частицы размером 6-13 мм.

Как видно из рисунка, процесс получения ВУТ сложен, а сама схема содержит много элементов, т.е. технологическая линия обычно занимает много места.

Чем выполняется измельчение угля

В традиционных системах измельчение угля осуществляется с помощью шаровых и стержневых мельниц. В зависимости от технологической схемы и типа угольной мельницы удельный расход электроэнергии очень большой и в среднем колеблется от 50 до 250 кВт·ч/т. Такие энергозатраты возникают из-за очень низкого энергетического КПД используемого оборудования.

Кроме высоких удельных энергозатрат традиционная технология имеет и другие недостатки:

- большой разброс размеров частиц измельченного угля;

- нестабильность характеристик пластичности;

- необходимость введения химических добавок для стабильности смеси;

- недожог топлива в котлах большой мощности может составлять более 15%.

Поэтому задача внедрения энергоэффективных мельниц для угля, которые одновременно смогут обеспечить необходимую тонкость помола и стабильность ВУТ, остается актуальной.

Электромагнитная мельница для угля – результаты испытаний

Конструктивно аппарат вихревого слоя представляет собой индуктор для создания вращающегося электромагнитного поля и рабочую камеру, изготовленную из немагнитного материала. В рабочей камере под действием электромагнитного поля движутся ферромагнитные частицы, которые во время движения создают вихревой слой. Частицы постоянно соударяются друг с другом, со стенками рабочей камеры и с обрабатываемыми веществами (углем и водой). Частота таких соударений очень высока. При этом происходит измельчение угля, а каждая ферромагнитная частица является мини-мешалкой и интенсивно смешивает воду и уголь. То есть происходит одновременное измельчение и смешивание компонентов.

Для исследования эффективности применения электроманитной мельницы в процессе производства ВУТ нами проводился эксперимент, составящих из двух стадий.

Первая стадия – доизмельчение угля фракции 10-15 мм до угольной пыли фракции 0-300 мкм

Сначала мы измельчали уголь фракции 10-15 мм с помощью аппарата вихревого слоя АВС-150 «всухую» на протяжении двух минут. Измельчение угля проверялось с помощью лабораторных сит. Через сито 316 мкм прошло 96% угля. После этого просеянный образец был пропущен через сито 160 мкм и получен результат 60%. А через сито 50 мкм прошло 10% образца.

Вторая стадия – смешивание угольной пыли с водой и пластификатором

На второй стадии эксперимента при тех же исходных условиях проводилось «мокрое» измельчение угля с получением ВУТ. Стабильность полученного топлива проверялась в течение пяти дней, по прошествии которых расслоение воды и угля было незначительным. Это позволяет сделать вывод о том, что для в случае применения аппарата вихревого слоя добавление химических веществ для стабильности смеси не обязательно, достаточно только реализовать систему периодической рециркуляции топлива в емкостях хранения.

На второй стадии эксперимента при тех же исходных условиях проводилось «мокрое» измельчение угля с получением ВУТ. Стабильность полученного топлива проверялась в течение пяти дней, по прошествии которых расслоение воды и угля было незначительным. Это позволяет сделать вывод о том, что для в случае применения аппарата вихревого слоя добавление химических веществ для стабильности смеси не обязательно, достаточно только реализовать систему периодической рециркуляции топлива в емкостях хранения.

После высушивания образца опять были использованы лабораторные сита и получены результаты, которые подтверждают большую эффективность «мокрого» помола угля:

- сито 316 мкм – 98%;

- сито 160 мкм – 86%;

- сито 50 мкм – 35%.

В конце эксперимента были исследованы характеристики горения полученного ВУТ и получены такие результаты:

- температура воспламенения – 750 °С;

- температура горения – 1000 °С;

- теплотворная способность – 4200 ккал;

- степень сгорание углерода – более 99%.

Технологическая схема производства ВУТ на базе аппарата вихревого слоя

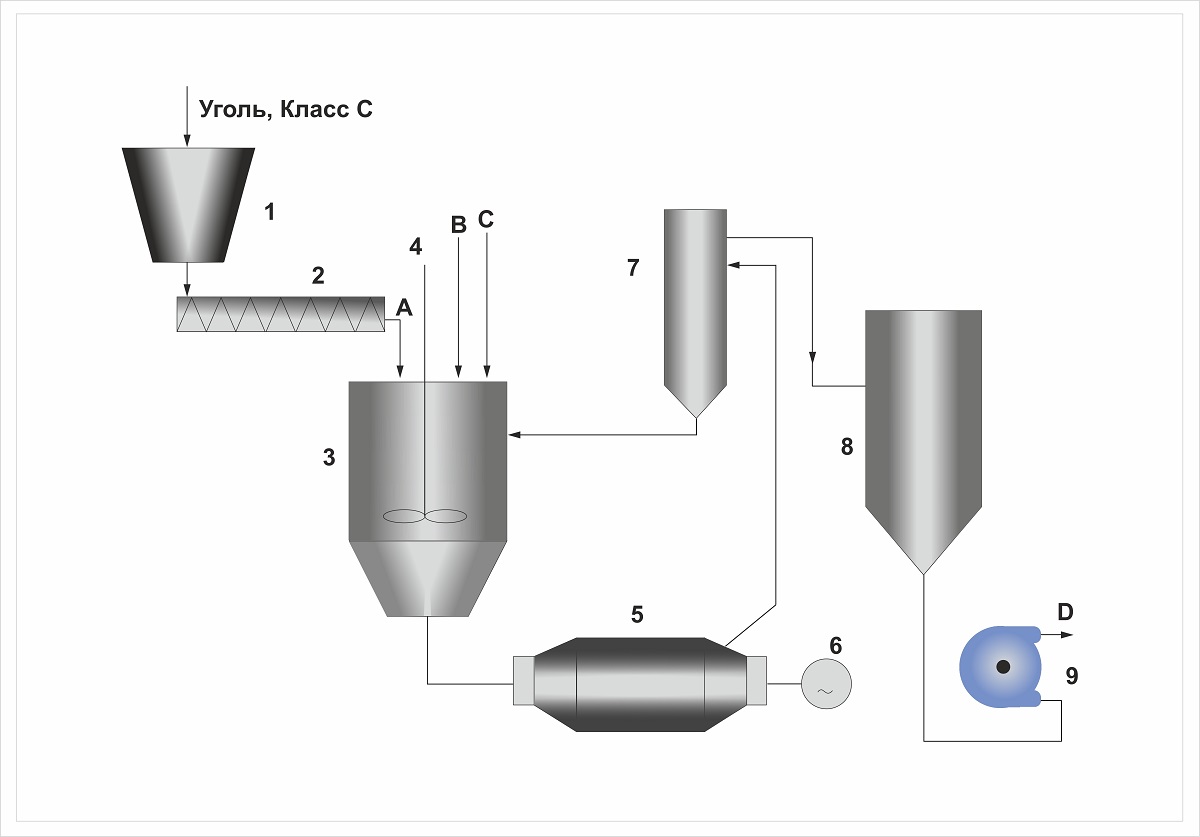

Схема производства ВУТ на базе аппарата вихревого слоя АВС-150 приведена на рисунке 2.

Рисунок 2 – Схема производства ВУТ на базе аппарата вихревого слоя АВС-150

Как видно из рисунка, производительность технологической линии в потоке составляет 5 м3/ч, а потребление энергии одним аппаратом вихревого слоя АВС-150 – 10 кВт, то есть удельные энергозатраты электромагнитной мельницы составят всего 2 кВт·ч/м3, что в десятки раз меньше, чем у шаровых и стержневых мельниц.

Сравнивая рисунок 1 и рисунок 2 можно отметить, что технологическая схема стало намного проще за счет того, что аппарат вихревого слоя обеспечивает не только доизмельчение угля, но и смешивание компонентов. Эти процессы протекают одновременно в потоке, поэтому применение смесителей, мешалок и гидроциклонов не требуется. Таким образом, внедрение АВС позволяет сделать технологические линии для получения ВУТ более энергоэффективными и компактными, а также менее материалоемкими.

Преимущества аппаратов вихревого слоя для процессов измельчения угля

- Универсальность. Аппараты вихревого слоя могут использоваться для доизмельчения угля, совместного сжигания угля и биомассы, получения пылеугольного и водоугольного топлива;

- Компактность. Аппарат вихревого слоя сам по себе имеет компактные размеры и дополнительно заменяет габаритные мельницы и мешалки;

- Энергоэффективность. Удельные энергозатраты АВС составляют всего 2 кВт·ч/м3. Этот показатель в разы и десятки раз меньше, чем у других угольных мельниц.

- Бесшумность работы. Аппарат вихревого слоя позволяет отказаться шумных шаровых мельниц, а сам работает бесшумно.

Если вас заинтересовала данная технология для измельчения угля и производства ВУТ, свяжитесь с нами по одному из контактов, размещенных в соответствующем разделе сайта и мы предоставим вам дополнительную информацию.

Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ...