В этой статье мы рассмотрим, что такое графен и графеновая смазка, а также способ улучшения эксплуатационных свойств графеновых смазок с помощью аппарата вихревого слоя.

В 2010-м году Нобелевская премия по физике была присуждена А. Гейму и К. Новоселову, которые проводили новаторские эксперименты, касающиеся двумерного материала графена. С тех прошло чуть больше десяти лет, а графен уже нашел применения во многих отраслях промышленности. Пока массовое использование графена сдерживается его относительно высокой ценой, но вместе с совершенствованием технологий производства материала будет снижаться и его цена, что наблюдается уже сейчас.

Что такое графен

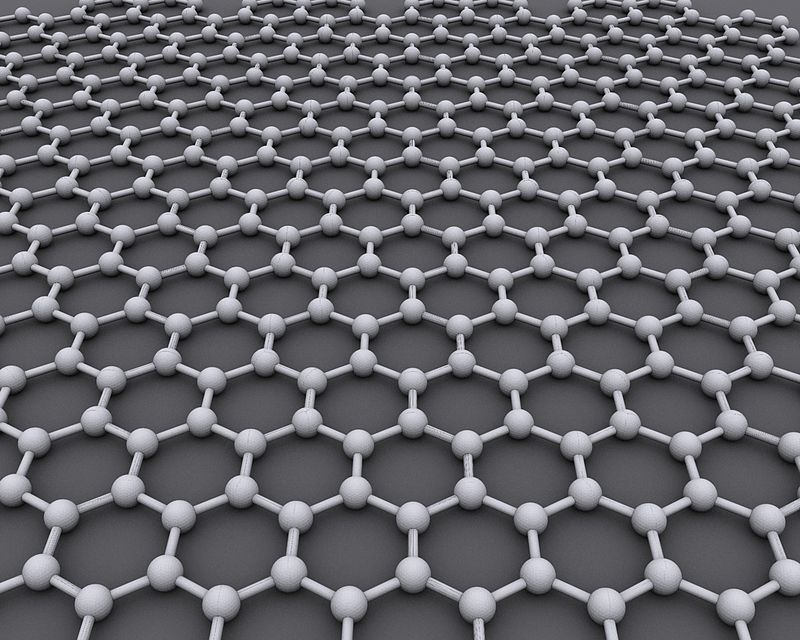

Основная особенность графена как материала – это двумерность его атомного кристалла. Сам кристалл состоит из атомов углерода, выстроенных в гексагональную решетку. Представить, как выглядит модель решетки графена можно, если аккуратно срезать верхний слой из пустых пчелиных сот параллельно их плоскому основанию. В результате мы увидим плоскую сетку с одинаковыми шестиугольными ячейками – так и выглядит однослойная кристаллическая структура графена.

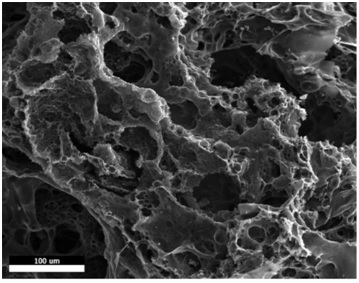

Рисунок 1 – Волокна графена под сканирующим электронным микроскопом

Получение графена

Графен получают из графита, поскольку графит – это, по сути, стопка из отдельных слоев графена. То есть задача сводится к тому, чтобы аккуратно отделить слой. Для снятия верхнего слоя может использоваться, например, липкая лента (скотч), которую вместе с тончайшими кристалликами графита переносят на поверхность подложки. Если сцепление полученных кристалликов графена с подложкой выше, чем их сцепление между собой, то на поверхности подложки остаются кристаллики графена.

Существуют и другие методы получения графена, например, химическое расслоение. Графит обрабатывается кислотами, в результате чего образуются гидрофильные оксиды графена (графоны), которые затем восстанавливают до низкокачественного графена.

Сферы применения графена

Сферы применения графена постоянно расширяются, что обусловлено его свойствами: высокой проводимостью и теплопроводностью, прочностью и гидрофобностью. Известные применения графена:

- изготовление графеновых подложек для изучения образцов методом спектроскопии;

- изготовление графеновых прозрачных проводящих покрытий для солнечных батарей и жидкокристаллических дисплеев;

- производство графеновых интегральных микросхем;

- производство графеновых полевых транзисторов;

- использование при терморегуляции смартфонов;

- использование в аккумуляторных батареях;

- производство композитных материалов;

- производство пластичных смазок и др.

Рассмотрим использование графена при производстве пластичных смазок детальнее.

Пластичные смазки – зачем в них графен?

Основное назначение смазок – снижение трения и, как следствие, износа контактирующих между собой поверхностей. А теперь представьте, что у вас есть образец в виде шарика, изготовленный из оксида циркония, и кремниевая пластина. Если вы начнете осуществлять возвратно-поступательное движение этого шарика по пластине, то через 10-15 минут, то на поверхности пластины образуется «канавка». Если же каким-либо образом на новую кремниевую пластину нанести тончайший слой графена (не более 1 нм), а затем провести испытания с возвратно-поступательным движением шарика, то пластина останется неповрежденной. При этом коэффициент трения будет низким и почти не изменится на протяжении длительного времени. Свойство графена поддерживать низкий коэффициент трения сохраняется как во влажных, так и сухих средах.

Еще одно полезное свойство графена заключается в том, что он отталкивает воду и не пропускает воздух, то есть замедляет окислительные процессы на поверхности металлов. Все это – хорошие предпосылки для того, чтобы использовать графен при производстве пластичных смазок.

Графеновая смазка – особенности производства

В общем случае смазка представляет собой вещество, состоящее из жидкой основы (дисперсионная среда), твердого загустителя (дисперсной фазы) и добавок (присадок). Особенность графена заключается в том, что он может использоваться как в качестве загустителя, так и в качестве присадки, обеспечивая хорошие трибологические характеристики смазки. Но добиться этих характеристик можно только в случае равномерного распределения графена по всему объему смазки независимо от того, используется он в относительно большом количестве (как загуститель), или в малых количествах (как присадка). Традиционные механические мешалки не справляются с этой задачей, что не позволяет добиться оптимальных трибологических характеристик смазки. Хорошо смешать и равномерно распределить компоненты поможет аппарат с вихревым слоем ферромагнитных частиц (АВС).

Аппарат вихревого слоя для графеновых смазок

- акустические колебания;

- кавитация;

- вращающееся электромагнитное поле;

- перемешивающее воздействие каждой ферромагнитной частицы и др.

Эти факторы обеспечивают эффективное перемешивание компонентов и их равномерное распределение по всему объему. Это очень важно в том случае, когда графен используется как добавка добавка в количестве, например, 0,1%. В этом плане АВС является уникальным оборудование, поскольку равномерно распределяет по всему объему смазки даже такое небольшое количество вещества.

Если графен используется как загуститель в количестве, например, 10-12%, то предварительное смешивание компонентов можно осуществлять с помощью традиционных мешалок, а дообработку полученной смеси – уже в аппарате вихревого слоя.

Применение аппаратов вихревого слоя при производстве графеновых смазок улучшает трибологические характеристики (коэффициент трения и коэффициент износа) в сравнении с этими же характеристиками, полученными с применением другого оборудования (мешалок, мельниц и т.п.).

Перспективное применение АВС – механоактивация графитовой смазки

Накопленный нами опыт в плане практического применения аппаратов вихревого слоя свидетельствует о том, что они имеют перспективу для механоактивации графитовых смазок.

Суть гипотезы заключается в следующем. При обработке графитовых смазок в аппарате вихревого слоя происходит уменьшение размеров частиц графита и его слойности, то есть возможно образование графеновых структур, что улучшит трибологические характеристики графитовых смазок.

Преимущества аппаратов вихревого слоя

Применение аппаратов вихревого слоя при производстве графеновых смазок имеет следующие преимущества:

- аппарат равномерно распределяет графен по всему объему смазки независимо от количества, вплоть до десятых и сотых долей процента;

- аппарат потребляет не много мощности. Компанией GlobeCore выпускаются модели аппарата вихревого слоя АВС-100 и АВС-150 с потребляемой мощностью 4,5 и 9 кВт соответственно;

- процесс смешивания компонентов в аппарате вихревого слоя протекает очень быстро (считанные секунды и минуты) за счет воздействия интенсифицирующих факторов в виде ультразвука, кавитации, высоких локальных давлений, вращающегося электромагнитного поля и др.;

- аппарат работает в потоковом режиме и может легко встраивается в действующие технологические линии по производству графеновых смазок как вместо основной мешалки с емкостью (экономия площади), так и устанавливаться после них для дообработки компонентов;

- аппарат прост и неприхотлив в обслуживании. Он не имеет узлов трения, требующих постоянного ухода;

- долговечность. Срок службы аппаратов в зависимости от условий эксплуатации может достигать десятков лет.

Для получения дополнительной информации или заказа проведения эксперимента воспользуйтесь контактной информацией из соответствующего раздела нашего сайта.

Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ... Аппарат вихревого слоя ...

Аппарат вихревого слоя ...